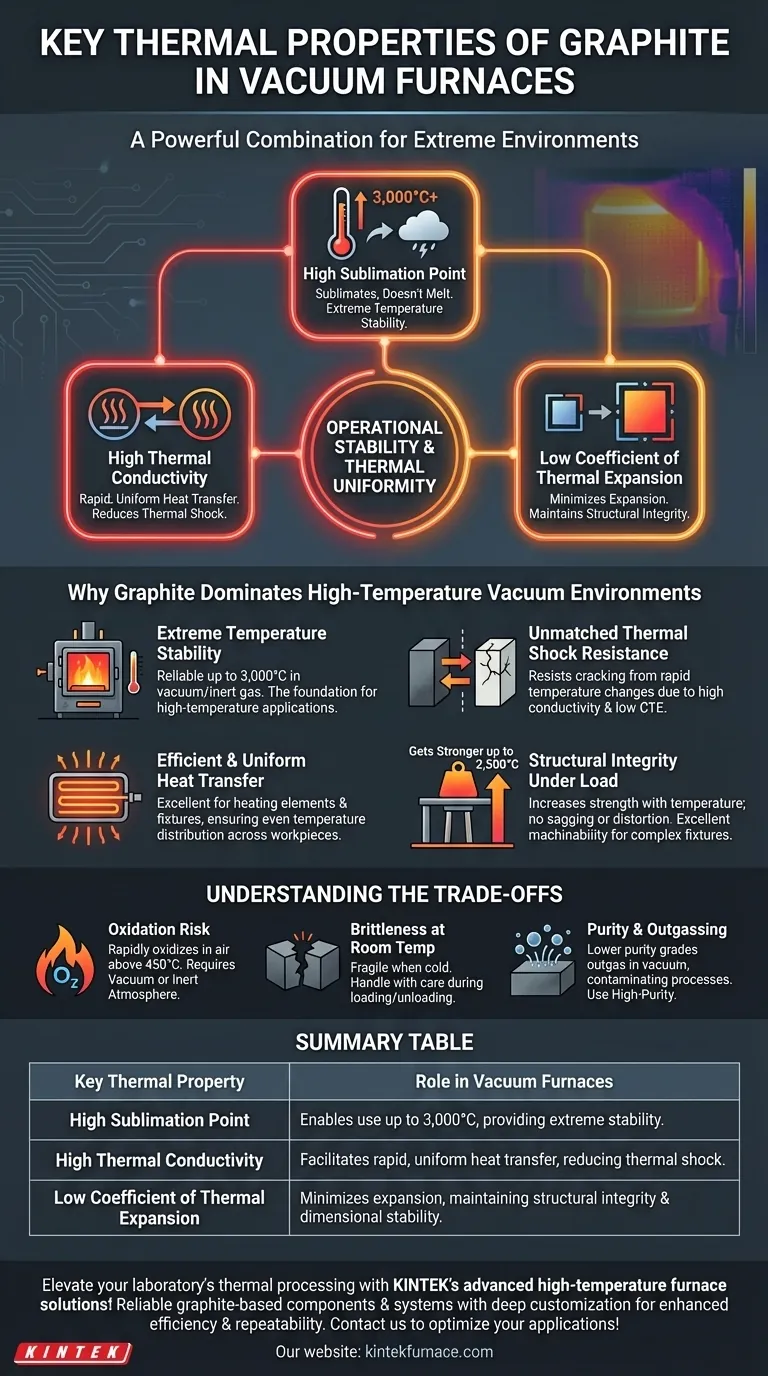

本質的に、グラファイトが真空炉に適しているのは、3つの熱特性、すなわち非常に高い昇華点、高い熱伝導率、および非常に低い熱膨張係数の強力な組み合わせに起因します。この独自のトリオにより、グラファイトは極端な温度に耐えるだけでなく、高精度な熱処理に不可欠な安定した予測可能な環境を提供することができます。

グラファイトが真空炉部品に選ばれるのは、単に熱に強いからではありません。その特性が協調して、他のほとんどの材料が壊滅的に故障するような条件下で、運転の安定性、熱的均一性、構造的完全性を提供します。

グラファイトが高温真空環境で優位に立つ理由

グラファイトの役割を理解するには、単純な耐熱性にとどまらず、その独自の特性が真空炉運転における重要な課題をどのように解決するかを考察する必要があります。

極めて高い温度安定性

グラファイトは大気圧下では溶融しません。代わりに、約3,600°Cという非常に高い温度で昇華(固体から直接気体になる)します。

炉内の不活性ガスまたは真空環境では、3,000°Cまでの温度を必要とする用途に確実に使用できます。これが、そのすべての高温用途の基礎を形成しています。

比類のない耐熱衝撃性

熱衝撃とは、急激な温度変化の際に材料が受ける応力であり、しばしば亀裂を引き起こします。これに対するグラファイトの耐性は、その最も貴重な特性の1つです。

この耐性は、2つの特性が連携して機能することの直接的な結果です。

- 高い熱伝導率:熱が材料内を素早く移動し、「ホットスポット」の形成を防ぎ、内部応力を低減します。

- 低い熱膨張係数(CTE):加熱されてもグラファイトはほとんど膨張しません。これにより、急速な加熱または冷却サイクル中に部品にかかる物理的な歪みが最小限に抑えられます。

厚い冷たいガラスに熱湯を注ぐのと、薄い金属カップに注ぐのとを考えてみてください。ガラス(低伝導率、高膨張率)はひび割れますが、金属カップ(高伝導率)は衝撃に耐えます。グラファイトは、その金属カップの理想的なバージョンのように振る舞います。

効率的で均一な熱伝達

高い熱伝導率は、グラファイトを発熱体やワークピース固定具にとって優れた材料にします。

発熱体として、電気エネルギーを効率的に熱に変換し、炉のホットゾーン全体に均一に熱を放射します。

固定具や治具として、素早く熱を吸収し、処理される製品に均一に伝達します。これにより、部品全体に大きな温度差が生じないことが保証され、ろう付けや焼鈍のようなプロセスでは非常に重要です。

負荷下での構造的完全性

多くの材料は高温で弱くなったり、軟化したり、変形したりします。グラファイトは、約2,500°Cまで熱くなるにつれて実際に強度が増すという点でユニークです。

低いCTEと相まって、グラファイト製の固定具、ポスト、サポートグリッドは、ワークピースの負荷の下でたわんだり、曲がったり、歪んだりしません。この寸法安定性は、プロセスの再現性にとって不可欠です。

さらに、グラファイトの優れた機械加工性により、セラミックや高融点金属のような他の高温材料では製造が困難または不可能な複雑で精密な固定具を作成できます。

トレードオフの理解

非常に高性能である一方で、グラファイトには限界がないわけではありません。これらを認識することが、グラファイトを成功裏に使用するための鍵です。

空気存在下での酸化

グラファイトの目覚ましい高温性能は、完全に真空または不活性雰囲気に依存します。

高温(通常450°C以上)で酸素にさらされると、急速に酸化し、文字通り燃え尽きてしまい、部品の故障や炉への潜在的な損傷につながります。

室温での脆性

熱いときには強い一方で、固体グラファイトは室温では脆く、もろいことがあります。炉への装填、取り出し、メンテナンス中に、欠けたりひび割れたりしないよう、部品は注意深く取り扱う必要があります。

純度とアウトガス

グラファイトはさまざまな純度グレードで利用可能です。純度の低いグレードには、真空中で加熱されたときにアウトガスする可能性のある結合剤や汚染物質が含まれている場合があります。

この蒸気放出は、真空雰囲気や、さらに重要なことには、熱処理されている製品の表面を汚染する可能性があります。エレクトロニクスや医療用インプラントのようなデリケートな用途には、高純度グラファイトの使用が不可欠です。

用途に応じた適切な選択

適切なグラファイト部品を選択するということは、その特性を主要なプロセス目標に合わせることを意味します。

- プロセス安定性と再現性に重点を置く場合:サイクルごとに部品が正確に保持されるよう、固定具や治具には高純度で寸法安定性の高いグラファイトを選択してください。

- 加熱効率と均一性に重点を置く場合:グラファイト発熱体は、その優れた電気伝導性と熱伝導性により、迅速で均一かつ制御可能な放射熱を提供するため、これを利用してください。

- 炉の効率と断熱に重点を置く場合:グラファイトフェルトをホットゾーン断熱材として使用してください。その低い熱伝導率(フェルト形態の場合)と優れた耐熱性により、耐久性があり効率的な熱障壁を形成します。

最終的に、グラファイトの熱特性と構造特性の独自の融合は、現代の高性能熱処理の基礎となる、有効化する材料となっています。

概要表:

| 主要な熱特性 | 真空炉における役割 |

|---|---|

| 高い昇華点 | 溶融せずに3,000°Cまで使用可能で、極めて高い温度安定性を提供します。 |

| 高い熱伝導率 | 迅速かつ均一な熱伝達を促進し、熱衝撃やホットスポットを低減します。 |

| 低い熱膨張係数 | 加熱時の膨張を最小限に抑え、構造的完全性と寸法安定性を維持します。 |

KINTEKの高度な高温炉ソリューションで、研究室の熱処理を向上させましょう! 優れた研究開発と社内製造を活用し、KINTEKは多様な研究室に、マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む信頼性の高いグラファイトベースの部品とシステムを提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験要件を正確に満たし、効率、安定性、再現性の向上を実現します。今すぐお問い合わせください。お客様の高温アプリケーションを最適化する方法についてご相談させていただきます!

ビジュアルガイド