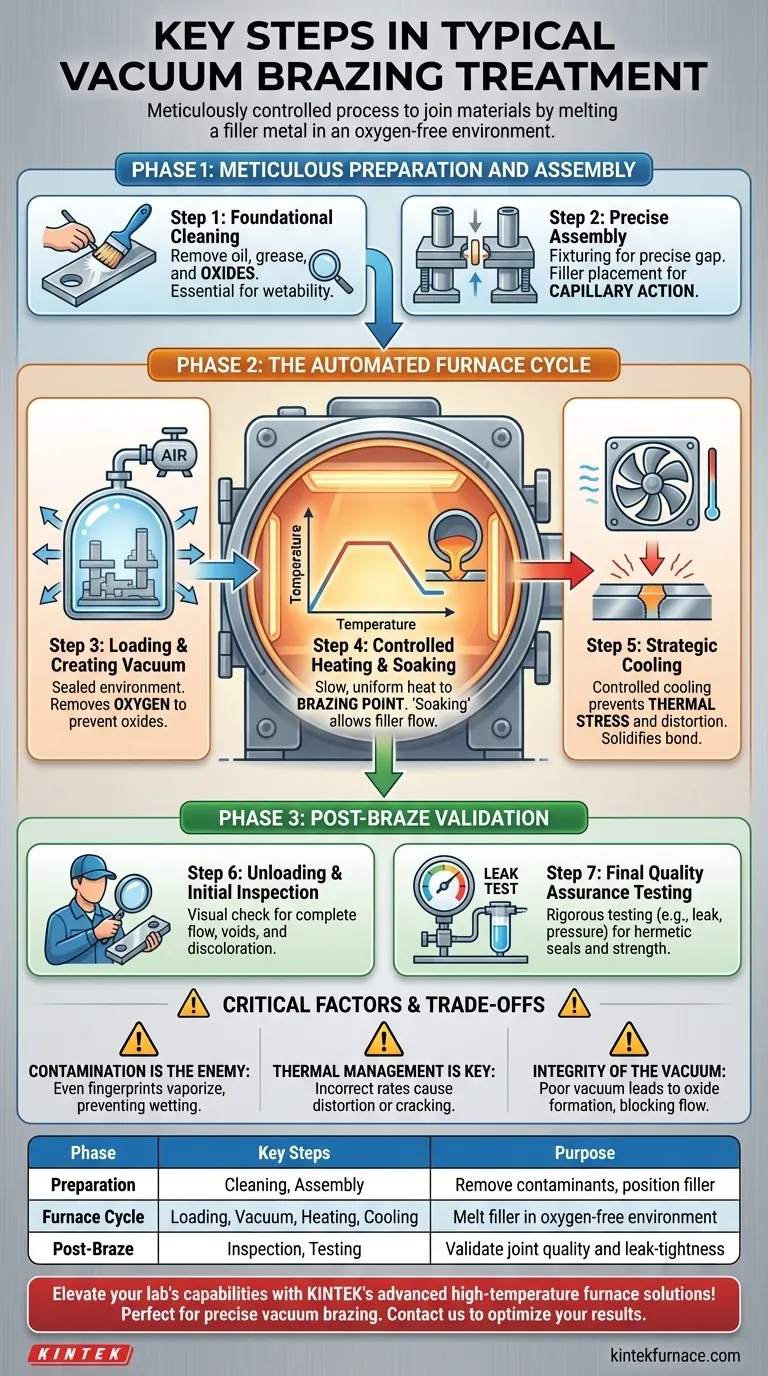

真空ろう付けプロセスは、酸素のない環境でろう材を溶融させることにより材料を接合するように設計された、細心の注意を払って管理された手順です。このプロセスは、部品の準備と組み立て、ろう材を溶融させて凝固させるための正確で自動化された炉サイクル、そして最後に接合部の品質を検証するための厳格なろう付け後の検査とテストという3つの主要な段階で構成されています。

本質的に、真空ろう付けの成功は、単に金属を加熱するのではなく、手付かずの管理された環境を作り出すことにあります。プロセス全体は、酸化を防ぎ、熱応力を管理するように設計されており、ろう材が接合部に完全に流れ込み、非常に強くクリーンな接合部を形成することを保証します。

フェーズ1:入念な準備と組み立て

この初期段階は基礎となるものです。ここで犯されたエラーは、炉内で修正することはできず、ろう付け不良の最も一般的な原因となります。

ステップ1:基礎的なクリーニング

接合されるすべての部品は、厳密にクリーニングされなければなりません。目標は、油、グリース、そして最も重要な酸化物などの表面汚染物質を除去することです。

完全にきれいな表面は、溶融したろう材が母材に「濡れ」て接着するために不可欠であり、これは強力な接合の前提条件です。

ステップ2:精密な組み立て

クリーニングされた部品は、最終的な構成に組み立てられます。ろう材は、接合界面またはその近くに配置されます。

このろう材は、成形されたワイヤーまたはリング、薄い箔、粉末、またはペーストのいずれかです。部品は、溶融したろう材が毛細管現象によって接合部全体に引き込まれるように、正確な隙間を設けてしっかりと固定されなければなりません。

フェーズ2:自動炉サイクル

組み立てが完了すると、部品は炉に装填され、コアプロセスが実行されます。これは通常、最大限の制御と再現性のためにマイクロプロセッサによって管理されます。

ステップ3:装填と真空の作成

組み立てられたコンポーネントは、真空炉内にローディングツールまたはフレームに慎重に配置されます。炉のドアが密閉され、高出力ポンプシステムが空気を除去します。

真空を作り出すことは、このプロセスの決定的なステップです。酸素やその他の反応性ガスを除去することで、金属表面が加熱されたときに酸化物が形成されるのを防ぎます。

ステップ4:制御された加熱とソーク

炉は事前にプログラムされた加熱サイクルを開始します。温度は、アセンブリのすべての部分が均一に加熱されるように、ゆっくりと制御された方法で上昇されます。

温度は、ろう材の融点(液相線温度)を超える指定されたろう付け点まで上昇します。アセンブリはこの温度で短時間保持されます。これは「ソーク」と呼ばれるプロセスで、ろう材が完全に液化し、毛細管現象によって接合部全体に流れ込むことを可能にします。

ステップ5:戦略的な冷却

ソーク後、炉は制御された冷却サイクルを開始します。冷却速度は、加熱速度と同じくらい重要です。

冷却プロセスを遅くすることで、熱応力、歪み、ひび割れを防ぎ、ろう材が強く、均一で安定した冶金的な接合部に凝固することを可能にします。

フェーズ3:ろう付け後の検証

アセンブリが完全に冷却されたら、炉から取り出して最終的な検証を行います。

ステップ6:アンロードと初期検査

ろう付けされたコンポーネントは慎重に開梱され、徹底的な目視検査が行われます。技術者は、接合部周辺にろう材が完全に均一に流れ込んでいるか、空隙や変色の兆候がないかを確認します。

ステップ7:最終的な品質保証テスト

コンポーネントの用途に応じて、さらにテストが行われる場合があります。航空宇宙部品や油圧部品の場合、接合部が密閉されていることを確認するために、圧力テストやリークテストが含まれることがよくあります。

トレードオフと重要な要素を理解する

完璧なろう付けを実現するには、いくつかの変数をマスターする必要があります。それらのいずれかを怠ると、コンポーネントの故障につながる可能性があります。

汚染は敵である

最も大きなリスクは、不適切なクリーニングです。指紋でさえ油を残し、それが炉内で蒸発し、表面を汚染し、ろう材が適切に濡れるのを妨げ、弱く不完全な接合部につながる可能性があります。クリーンな組立室は、重要な設備の要件です。

熱管理が鍵

不適切な加熱または冷却速度は、故障の主要な原因です。加熱が速すぎるとコンポーネントが歪む可能性があり、冷却が速すぎると内部応力が発生し、荷重下でのひび割れや接合部の故障につながります。

真空の完全性

不十分な真空または不適切な真空は、すべての酸素を除去できません。これにより、高温の金属表面に酸化物が形成され、ろう材の流れを妨げ、接合部全体の完全性を損なう障壁として機能します。

目標に合った適切な選択をする

あなたの特定の目標によって、プロセスのどの段階に最も注意を払うべきかが決まります。

- 接合部の強度と信頼性を最優先する場合:基礎的なクリーニングに細心の注意を払い、冷却サイクルが熱応力を最小限に抑えるためにゆっくりと制御されていることを確認してください。

- 気密性の高いコンポーネントの製造を最優先する場合:真空炉の品質を優先し、圧力テストやヘリウムリークチェックなどの厳格な最終テストプロトコルを実施してください。

- 複雑なアセンブリの歪みを回避することを最優先する場合:主な懸念は均一な加熱と冷却であり、これには適切に設計された固定具と正確に制御された炉プロファイルが必要です。

最終的に、真空ろう付けをマスターすることは、すべてのステップが結合の最終品質に直接影響を与える、完全で相互接続されたシステムとしてそれを理解することから生まれます。

要約表:

| フェーズ | 主要なステップ | 目的 |

|---|---|---|

| 準備 | クリーニング、組み立て | 汚染物質を除去し、毛細管現象のためにろう材を配置する |

| 炉サイクル | 装填、真空、加熱、冷却 | 酸素のない環境でろう材を溶融させ、熱応力を防ぐ |

| ろう付け後 | 検査、テスト | 接合部の品質を検証し、強度と気密性を確保する |

KINTEKの高度な高温炉ソリューションで、研究室の能力を向上させましょう!卓越した研究開発と社内製造を活用し、当社は多様な研究室に、精密な真空ろう付けプロセスに最適な真空&雰囲気炉のような信頼性の高い機器を提供しています。当社の強力なディープカスタマイズ機能は、お客様独自の実験ニーズを満たし、優れた性能と耐久性を提供します。今すぐお問い合わせいただき、当社の製品がお客様のろう付け結果を最適化し、イノベーションを推進する方法についてご相談ください!

ビジュアルガイド