要するに、炭化ケイ素(SiC)発熱体は、高温で効率的に動作する能力で高く評価されている、非常に耐久性のあるセラミック部品です。優れた熱伝導性、機械的強度、耐化学腐食性によって特徴付けられ、金属処理、エレクトロニクス製造、セラミックス焼成における熱集約型産業プロセスの基盤技術となっています。

高温能力のために選ばれることが多いですが、SiC発熱体の決定的な特徴はその経年劣化プロセスです。時間の経過とともに電気抵抗がどのように変化するかを理解することが、効果的な応用とメンテナンスにおいて重要な要素となります。

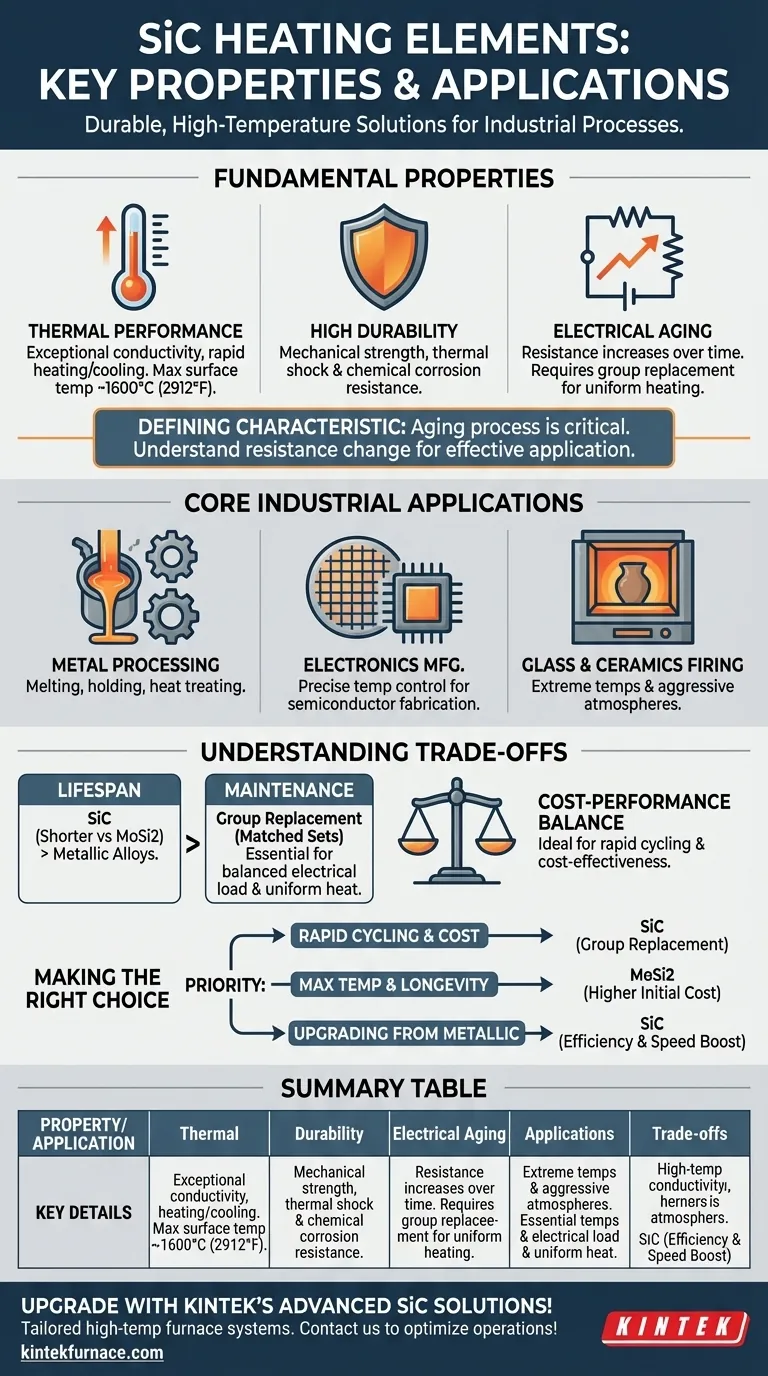

SiC発熱体の基本的な特性

適切な発熱体を選択するには、まずその主要な性能特性を理解する必要があります。SiC発熱体は、熱的、機械的、電気的特性の独自の組み合わせを提供します。

卓越した熱性能

SiC発熱体は卓越した熱伝導率を持ち、非常に迅速な加熱時間を可能にします。この特性は、バッチ処理に依存し、迅速な加熱および冷却サイクルを必要とする産業にとって不可欠です。

最大発熱体表面温度は、約1600°C (2912°F)に達することができます。これは、1530-1540°Cの範囲の最大到達炉内温度に相当し、発熱体の高温クラスに位置付けられます。

高い機械的および化学的耐久性

これらの発熱体は、高い機械的強度と熱衝撃に対する優れた耐性で知られています。この耐久性により、過酷な産業環境の厳しさに頻繁な故障なしに耐えることができます。

さらに、SiCは化学腐食に対して高い耐性があり、従来の金属製発熱体を劣化させるような雰囲気での使用に適しています。

電気的特性と経年劣化

他の多くの発熱体とは異なり、SiC発熱体の電気抵抗は経年とともに増加します。これは重要な動作特性です。

この抵抗の変化のため、炉内の発熱体は同様の速度で経年劣化させる必要があり、バランスの取れた電気負荷と均一な熱分布を確保します。

主要な産業応用

SiC発熱体の堅牢な特性は、高くて一貫した熱が不可欠ないくつかの主要産業で不可欠なものとなっています。

金属および材料加工

冶金学では、SiC発熱体は金属の溶解、保持、熱処理などのプロセスに使用されます。一貫した高温を提供する能力は、特定の材料特性を達成するために不可欠です。

エレクトロニクスおよび半導体製造

半導体の製造には、ウェーハ製造などのプロセス中に非常に正確な温度制御が必要です。SiC発熱体の迅速な熱応答と均一な加熱は、これらの要求の厳しいアプリケーションに最適です。

ガラスおよびセラミックス焼成

ガラスの製造や高度なセラミックスの焼成には、極端な温度と、しばしば化学的に攻撃的な雰囲気が必要です。SiCの耐久性と高温安定性は、この分野のキルンや炉に好ましい選択肢となっています。

トレードオフの理解

技術的な解決策に妥協がないものはありません。SiC発熱体を選択するには、その運用上の制限とメンテナンスプロトコルを明確に理解する必要があります。

寿命の考慮事項:SiC vs. MoSi2

SiC発熱体は従来のニッケルクロム合金よりも大幅に長寿命ですが、一般的にモリブデン二ケイ化物(MoSi2)発熱体と比較して動作寿命が短く、MoSi2はさらに高温で動作できます。

メンテナンスプロトコル:グループ交換

単一のSiC発熱体が故障した場合、単独で交換することはできません。寿命中の抵抗の変化により、新しい発熱体は古い発熱体とは著しく異なる抵抗を持ち、並列回路を乱し、不均一な加熱を引き起こします。

したがって、炉の性能を維持するために、発熱体はペアで、または完全なセットとして交換する必要があります。このグループ交換戦略は、総所有コストを計算する上で重要な要素です。

コストパフォーマンスのバランス

SiC発熱体は優れた中間点を示します。コストが重要な要因であり、MoSi2のようなより特殊な発熱体の絶対的な最高温度能力が厳密には必要ないアプリケーションに最適です。

アプリケーションに合った適切な選択をする

適切な発熱体を選択することは、性能要件と運用上の現実とのバランスに基づいた決定です。

- 迅速なサイクルと費用対効果が主な焦点である場合:必要なグループ交換メンテナンススケジュールに対応できるのであれば、SiCは優れた選択肢です。

- 最大動作温度と長寿命が主な焦点である場合:MoSi2のような代替品を評価する必要があるかもしれません。MoSi2は、より高い初期費用でより長い寿命とより高い温度を提供できます。

- 従来の金属発熱体からアップグレードする場合:SiCは、効率、温度能力、プロセス速度において大幅な改善を提供します。

最終的に、SiCを選択することは、特定の温度ニーズ、プロセスサイクル、およびメンテナンス哲学に基づいた情報に基づいた決定です。

概要表:

| 特性/用途 | 主要な詳細 |

|---|---|

| 熱性能 | 高い熱伝導率、最大表面温度約1600°C、急速な加熱/冷却 |

| 耐久性 | 高い機械的強度、熱衝撃耐性、耐化学腐食性 |

| 電気的経年劣化 | 時間の経過とともに抵抗が増加、均一な加熱のためにグループ交換が必要 |

| 用途 | 金属加工(溶解、熱処理)、エレクトロニクス(半導体製造)、セラミックス/ガラス焼成 |

| トレードオフ | MoSi2と比較して寿命が短い、急速なサイクルに費用対効果が高い、マッチングセット交換が必要 |

KINTEKの高度なSiC加熱ソリューションで、高温プロセスをアップグレードしましょう!卓越した研究開発と社内製造を活用し、当社は多様な研究室に、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む、カスタマイズされた高温炉システムを提供しています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズとの正確な整合性を確保し、効率と信頼性を向上させます。今すぐお問い合わせください。当社のソリューションがお客様の業務を最適化し、成功を促進する方法についてご相談ください!

ビジュアルガイド