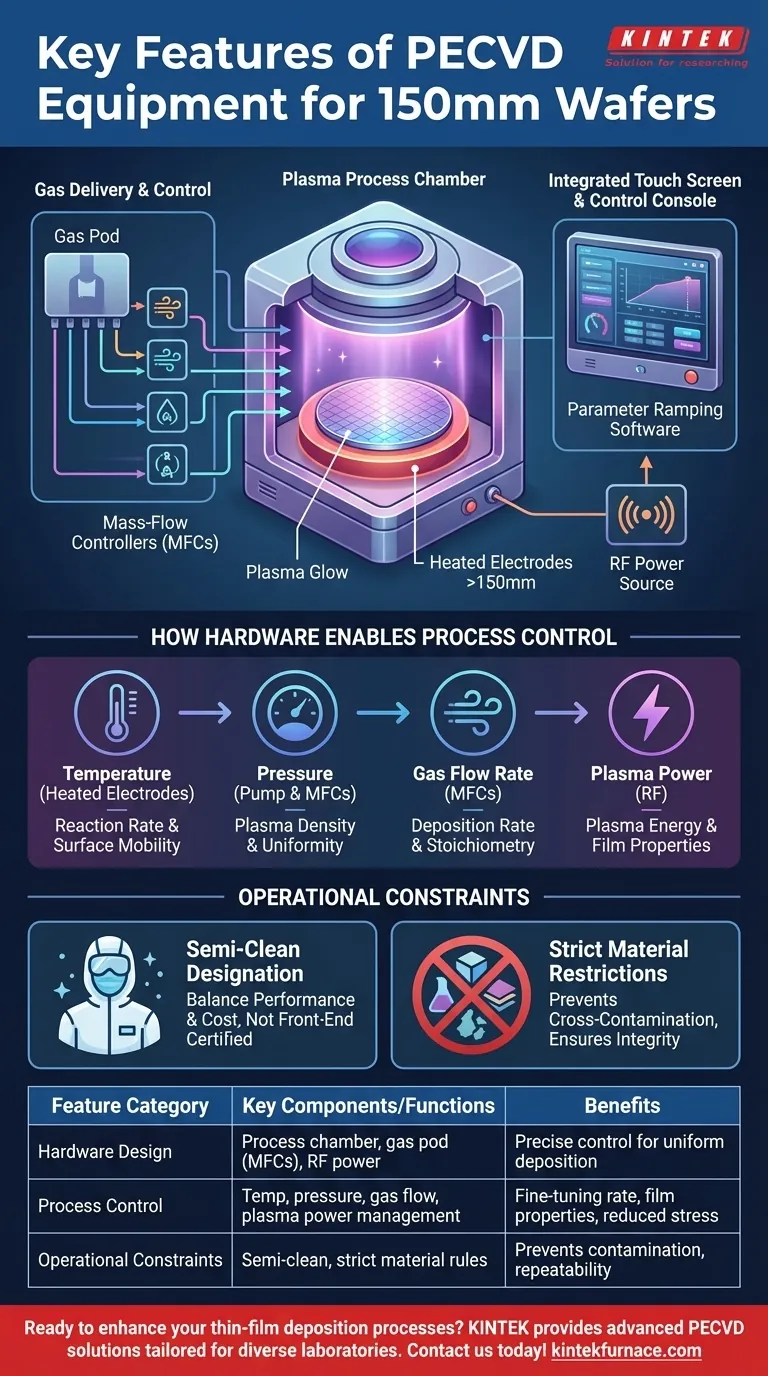

核となるのは、150mmウェーハ用プラズマ強化化学気相成長(PECVD)装置であり、精密なハードウェア制御と特定の運用制限を組み合わせて、高品質な膜堆積を保証します。主な特徴には、加熱された150mmを超える電極を備えたプロセスチャンバー、前駆体の精度を高めるためのマスフローコントローラーを備えたマルチラインガス供給ユニット、プラズマ生成のための高周波(RF)電源が含まれます。運用上、これらのシステムは「セミクリーン」に分類されることが多く、許容される基板材料の種類に関して最も制限が厳しいものです。

150mmPECVDシステムの決定的な特徴は、洗練されたプロセス制御と厳格な運用プロトコルとのバランスです。ハードウェアは温度、圧力、ガス流量、プラズマの精密な操作のために設計されていますが、その有効性は、汚染を防ぐための制限的な材料ポリシーを遵守することに完全に依存します。

主要ハードウェアとシステム設計

PECVDシステムの物理的コンポーネントは、薄膜成長のための安定した高度に制御可能な環境を作り出すように設計されています。

プロセスチャンバーと電極

システムの心臓部はプロセスチャンバーであり、堆積中にウェーハを保持します。必要な真空度を達成するために、大きな排気ポート(例:160 mm)を備えています。

内部では、加熱された上部電極と下部電極が連動して機能します。ウェーハを保持する下部電極は、基板よりも大きく(例:150mmウェーハの場合205mm)、正確な温度制御を提供するために電気的に加熱されます。

ガス供給と制御

化学反応を制御するためには、洗練されたガス供給システムが不可欠です。これらのシステムは通常、複数の(例:12本の)ガスラインを備えたガス供給ユニットを特徴としています。

各ラインはマスフローコントローラー(MFC)によって制御され、前駆体ガスとキャリアガスの正確な流量がチャンバーに入ることを保証し、膜の組成と堆積速度に直接影響を与えます。

プラズマ生成とシステムソフトウェア

プラズマは、電極に接続された高周波(RF)電源を使用して生成されます。このRFの増強こそが、前駆体ガスを活性化させることにより、従来のCVDよりもはるかに低い温度での堆積を可能にします。

最新のシステムは、統合されたタッチスクリーンと制御コンソールによって管理されます。これには、プロセス実行中に温度、圧力、またはガス流量の段階的な変化をプログラムできるパラメーターラミングソフトウェアが含まれます。

ハードウェアがプロセス制御を可能にする方法

装置の機能は、最終的な膜の特性を定義する4つの主要なプロセスパラメーターの微調整を直接可能にします。

温度

加熱された電極によって制御され、温度は原子の表面移動度と化学反応速度を決定します。PECVDの主な利点である低温化は、基板への熱応力を低減します。

圧力

真空ポンプとMFCガス入力によって管理されるチャンバー圧力は、プラズマの密度と均一性に影響を与えます。また、分子の平均自由行程にも影響を与え、これがウェーハ表面への到達方法に影響を及ぼします。

ガス流量

MFCによって精密に管理される流量は、反応種の利用可能性を決定します。これは、堆積速度と結果として得られる膜の化学量論(元素比)を制御するための主要な手段です。

プラズマパワー

RF電源の設定は、プラズマのエネルギーと密度を決定します。高いパワーは堆積速度を増加させますが、イオン衝撃も増加させ、これが膜の応力と密度に影響を与える可能性があります。

運用の制約の理解

ハードウェアに加えて、PECVD装置の運用ルールは、プロセスの一貫性と再現性を保証する決定的な特徴です。

「セミクリーン」指定

150mmのPECVD装置は、多くの場合セミクリーンツールです。これは、一般的なR&Dツールよりもクリーンですが、最もデリケートなフロントエンド半導体製造ラインの認証を受けていないことを意味します。性能とコストのバランスを取っています。

厳格な材料制限

これは最も重要な運用上の特徴です。後続のプロセスを台無しにするクロスコンタミネーションを防ぐため、これらのツールは、許容される基板材料およびサンプル上にすでに存在する材料について、非常に制限的なポリシーを持っています。

例えば、制限の緩い100mmシステムではガラスやGaAs基板が許容される場合がありますが、150mmツールは、クリーンなチャンバー環境を維持するために特定の種類のウェーハに限定されることがよくあります。これらの規則に従わないことは、プロセス失敗の主な原因となります。

目標に合った選択をする

150mmPECVD装置を効果的に使用するには、その能力と主要な目的に整合させる必要があります。

- プロセスの再現性と品質に重点を置く場合: MFCガス供給ユニットとパラメーターラミングソフトウェアによって提供される精密な制御を活用して、安定した再現性のあるレシピを開発します。

- スループットの高さに重点を置く場合: 高速な堆積速度や、ラン間のダウンタイムを最小限に抑えるための簡単なクリーニング機能などを活用します。

- 材料の互換性に重点を置く場合: チャンバー汚染を防ぎ、すべてのユーザーに対して一貫した結果を保証するために、ツールの許容材料リストを絶対的な規則として扱う必要があります。

ハードウェアから厳格な運用ルールに至るまで、これらの特徴を理解することが、成功し再現性のある薄膜堆積を実現するための基礎となります。

要約表:

| 特徴カテゴリ | 主要コンポーネント/機能 | 利点 |

|---|---|---|

| ハードウェア設計 | 加熱電極(>150mm)を備えたプロセスチャンバー、MFCを備えたガス供給ユニット、RF電源 | 均一な膜堆積のための精密な温度、圧力、ガス流量制御を可能にする |

| プロセス制御 | 電極による温度制御、圧力管理、MFCによるガス流量制御、RFによるプラズマパワー | 堆積速度と膜の化学量論の微調整を可能にし、熱応力を低減する |

| 運用上の制約 | セミクリーン指定、厳格な材料制限 | 汚染を防ぎ、プロセスの再現性と高品質の結果を保証する |

薄膜堆積プロセスを強化する準備はできましたか? KINTEKでは、優れたR&Dと社内製造を活用し、多様な研究所向けに調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深いカスタマイズ機能によってサポートされており、お客様固有の実験要件を正確に満たします。プロセスの再現性のための精密制御、高いスループット、または材料の互換性のいずれが必要であっても、KINTEKは優れた結果を達成するための専門知識と装置を提供します。当社のPECVDシステムがお客様の研究開発をどのように最適化できるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン