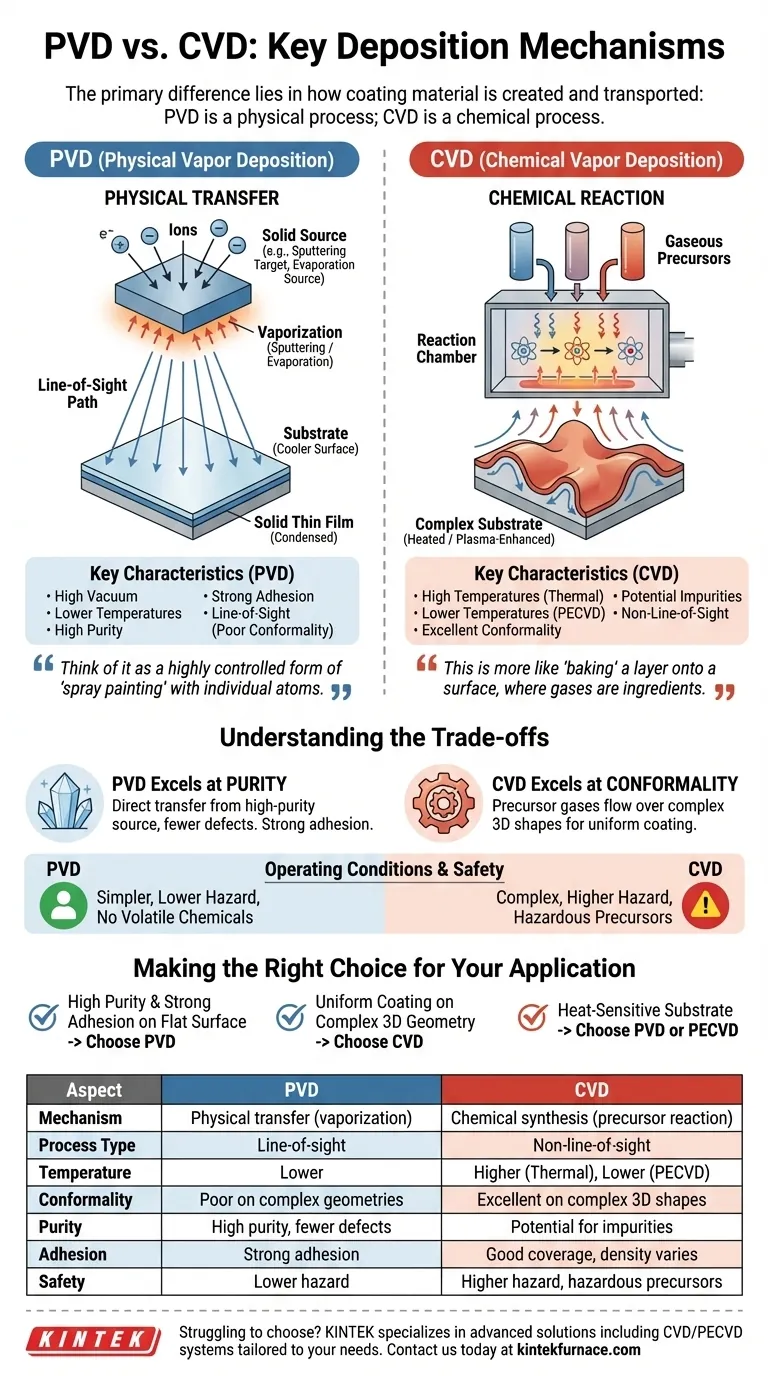

本質的に、物理蒸着(PVD)と化学蒸着(CVD)の主な違いは、コーティング材料がどのように生成され、どのように輸送されるかにあります。PVDは既存の材料をソースから基板へ転送する物理プロセスであるのに対し、CVDはガス状前駆体から新しい固体材料を基板表面に直接合成する化学プロセスです。

PVDとCVDの選択は、どちらが「より優れているか」ではなく、その作業にどちらが適切なツールであるかという問題です。PVDは原子をソースからターゲットに物理的に移動させ、高純度を提供します。一方、CVDは気相化学反応を利用して膜を形成し、複雑な形状に対する優れた被覆性を提供します。

物理蒸着(PVD)のメカニズム

核となる原理:物理的な転送

PVDは、物理学に基づいた直線的なプロセスです。固体ソース材料を蒸気に変え、それを基板上に凝縮させて薄膜を形成します。

これは、高真空環境下で個々の原子や分子を使って非常に制御された「スプレー塗装」のようなものだと考えてください。

実際のプロセス

プロセスは、スパッタリング(イオンでソースを衝撃する)や蒸発(加熱する)といった方法で固体ソースから蒸気を生成することから始まります。この蒸気は真空チャンバー内を直線的に移動し、より低温の基板上に堆積して固体の薄膜を形成します。

これは直線的なプロセスであるため、ソース材料に直接「見えない」領域は効果的にコーティングされません。

PVDの主な特徴

PVDは高真空下で動作し、従来のCVDよりも低い温度で実施できることが多いです。このため、熱に弱い材料のコーティングに適しています。

得られる膜は、高い純度、密度、基板への強力な密着性で知られています。制御は比較的簡単で、堆積時間や蒸発速度などの要因によって決まります。

化学蒸着(CVD)のメカニズム

核となる原理:化学反応

CVDは本質的に化学に基づいたプロセスです。既存の材料を転送するのではなく、化学前駆体から新しい材料を基板上に直接合成します。

これは、ガスが固体のコーティングを形成するために反応する「層を焼き付ける」ようなものです。

実際のプロセス

CVDでは、1つ以上の揮発性前駆体ガスが反応チャンバーに導入されます。エネルギー、通常は高温の形で、化学反応を開始するために加えられます。

これらの反応によって固体材料が生成され、基板上に均一に堆積して目的の薄膜が作成されます。前駆体ガスは複雑な形状の周りを流れることができるため、CVDは直線的なプロセスではありません。

温度とプラズマの役割

従来の熱CVDは、必要な化学反応を促進するために非常に高い温度(数百から数千℃)を必要とします。

現代の変種であるプラズマ強化CVD(PECVD)は、プラズマを使用して前駆体ガスを励起します。これにより、はるかに低い温度で化学反応を起こすことができ、熱による損傷なしにコーティングできる基板の範囲が広がります。

トレードオフの理解

コンフォーマリティと純度

CVDはコンフォーマリティに優れています。前駆体ガスはすべての露出した表面で流れ、反応できるため、CVDはトレンチやアンダーカットを持つ複雑な三次元形状に非常に均一なコーティングを作成できます。

PVDは純度に優れています。材料は高純度ソースから基板へ中間化学反応なしに単純に転送されるため、PVD膜は一般的に純度が高く、取り込まれる欠陥が少ないです。

動作条件

CVDはしばしば高温と危険な化学前駆体を伴い、プロセスがより複雑で、より大きな安全上の課題をもたらします。

PVDは機械的に単純なプロセスであり、通常はより低い温度で動作し、揮発性前駆体化学物質の危険を回避します。

膜特性と密着性

PVD膜は非常に緻密で優れた密着性を示すことが多く、光学コーティングや工具の硬質コーティングなど、耐久性と精密な特性制御が必要な用途に最適です。

CVD膜は、優れた被覆性を提供する一方で、密度が低かったり、化学反応による不純物が混入したりすることがあり、これらを慎重に管理する必要があります。

アプリケーションに最適な選択をする

これらの方法の中から選択するには、主要な目標を明確に理解する必要があります。

- 高純度と比較的平坦な表面への強力な密着性が主な焦点である場合:クリーンで直接的な物理転送メカニズムを持つPVDを選択してください。

- 複雑な3D形状を均一にコーティングすることが主な焦点である場合:優れたコンフォーマリティと非直視表面を覆う能力を持つCVDを選択してください。

- 基板が熱に敏感な場合:最適な選択肢はPVDまたはプラズマ強化CVD(PECVD)です。従来の高温CVDは損傷を引き起こす可能性があります。

最終的に、物理的な輸送と化学反応の根本的な違いを理解することで、特定のニーズに合った正確な堆積技術を選択することができます。

要約表:

| 側面 | PVD(物理蒸着) | CVD(化学蒸着) |

|---|---|---|

| 堆積メカニズム | 気化による材料の物理的転送(例:スパッタリング、蒸発) | 反応によるガス状前駆体からの化学合成 |

| プロセスタイプ | 直線的(Line-of-sight) | 非直線的(Non-line-of-sight) |

| 温度 | 低温、熱に弱い材料に適している | 高温(熱CVD)、PECVDでは低温 |

| コンフォーマリティ | 複雑な形状では低い | 複雑な3D形状で優れている |

| 純度 | 高純度、欠陥が少ない | 不純物が混入する可能性あり |

| 密着性 | 強力な密着性、緻密な膜 | 良好な被覆性、密度は様々 |

| 安全性 | 危険性が低い、揮発性化学物質なし | 危険性が高い、危険な前駆体を使用 |

研究室のニーズにPVDとCVDのどちらを選ぶか迷っていますか? KINTEKでは、CVD/PECVDシステムなど、お客様独自の実験要件に合わせた高度な高温炉ソリューションを専門としています。卓越したR&Dと社内製造を活用し、お客様のアプリケーションに合わせた正確な性能を保証するために、深いカスタマイズを提供しています。今すぐお問い合わせください。当社の専門知識がお客様の堆積プロセスを最適化し、研究室の効率を向上させる方法についてご相談ください!

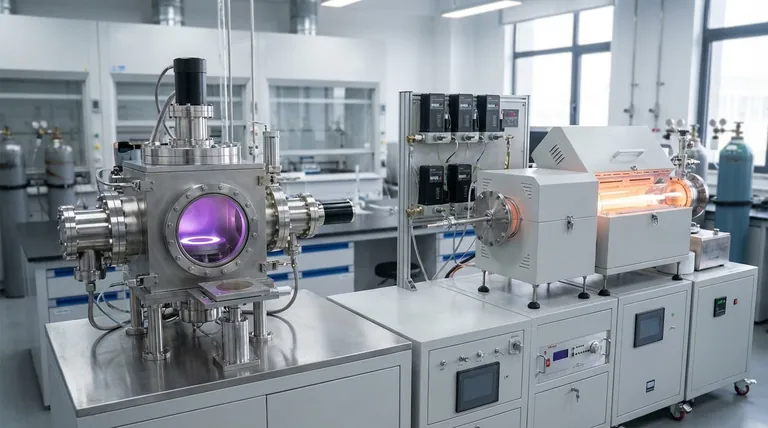

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉