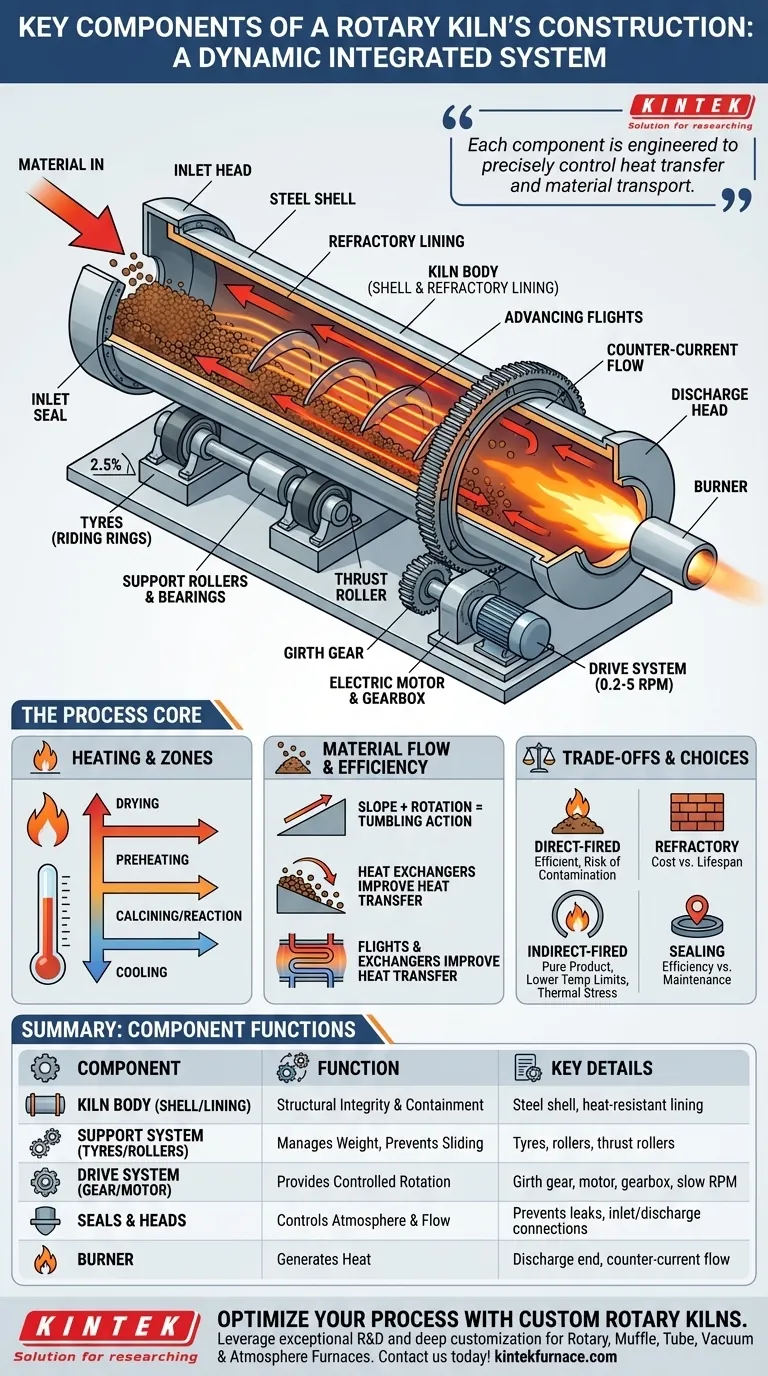

その核心において、ロータリーキルンは一見シンプルな機械です。それは、わずかに傾斜した大きな回転する円筒、すなわちキルンシェルで構成されています。このシェルは、サポートローラーに乗るタイヤ(またはライディングリング)によって支えられ、大きな駆動ギアによって回転します。内部では、耐火ライニングがバーナーによって生成される極度の温度からスチールシェルを保護し、両端のシールが熱を閉じ込め、内部雰囲気を制御します。

ロータリーキルンは単なる部品の集合体ではなく、ダイナミックで統合されたシステムです。構造的なシェルとその耐火ライニングから、支持機構、駆動機構、密閉機構に至るまで、各コンポーネントは、特定の化学的または物理的変換のために熱伝達と材料輸送を正確に制御するように設計されています。

ロータリーキルンシステムの解剖

ロータリーキルンを理解するには、それをコアとなる機能グループ、すなわち本体、サポートシステム、駆動システム、そして材料とガスの流れを管理するコンポーネントに分解するのが最善です。

キルン本体:シェルとライニング

最も顕著な特徴は、堅牢なスチールシェルでできた長い円筒形のドラムであるキルン本体です。これは、サポート間にまたがり、プロセスを収容するための構造的完全性を提供します。

1450°C(2640°F)を超える内部プロセス温度に耐えるため、スチールシェルは内部の耐火ライニングによって保護されています。特殊なレンガやキャスタブル材料で作られたこの耐熱層は、熱効率とキルンの運用寿命の両方にとって重要です。

サポートシステム:タイヤ、ローラー、ベアリング

キルンの巨大な重量は、サポートシステムによって管理されます。タイヤまたはライディングリングと呼ばれる大きなスチールバンドがシェルの外側に取り付けられています。

これらのタイヤは、一連のサポートローラー(またはトラニオンホイール)に乗っており、これらはキルンが最小限の摩擦で回転できるようにするベアリング付きの頑丈なアセンブリです。

傾斜したキルンが下方に滑り落ちるのを防ぐため、スラストローラーがタイヤの側面に押し付けられるように配置され、アセンブリ全体が正しい縦方向の位置に保たれます。

駆動システム:ギア、モーター、制御

回転は駆動システムによって提供されます。大きな環状ギアがキルンシェルの周囲に取り付けられています。

このギアは、ギアボックスを介して強力な電動モーターに接続された小さなピニオンギアによって回転されます。回転速度は通常非常に遅く、制御可能で、多くの場合0.2〜5回転/分(rpm)の範囲です。

材料とガスの流れ:傾斜、シール、ヘッド

材料は、回転と重力の組み合わせによってキルン内を移動します。キルンはわずかな下り勾配、通常1%から4%(長さ1メートルあたり1〜4cmの傾斜)で設置されます。

キルンが回転すると、材料は壁の途中で持ち上げられ、その後落下して、ゆっくりと排出端に向かって前進します。この転動作用により、優れた混合と均一な熱暴露が保証されます。

シールは、供給(入口)側と排出側の両端に設置されます。これらは、冷気の侵入と高温プロセスガスの漏洩を防ぐために重要であり、熱効率と雰囲気制御に不可欠です。

最後に、入口および排出ヘッド(またはブリーチング)は、キルンに原材料を供給し、最終製品と排気ガスを排出するための固定接続点を提供します。

プロセスの核心:加熱と変換

機械部品が構造と動きを提供しますが、プロセス部品が変換の条件を作り出します。

熱源:バーナーと燃焼

熱は通常、キルンの排出端に配置されたバーナーによって生成されます。これにより、高温の燃焼ガスが材料の移動方向とは逆の方向にキルンを上昇する向流の流れが生成されます。

この向流設計は非常に効率的であり、最も高温のガスが最も処理された材料に接触し、より低温のガスが流入する原材料を予熱します。

キルンゾーン:乾燥から冷却まで

キルンの長さに沿った温度勾配は、自然に明確なプロセスゾーンを作り出します。キルンに入る材料は、最初に乾燥され、次に予熱され、その後、主要な変換が起こる高温の焼成または反応ゾーンに入ります。

内部設計:フライトと熱交換器

効率を向上させるために、一部のキルンは内部構造を組み込んでいます。アドバンシングフライトまたは「リフター」は、材料をガス流に持ち上げてシャワーさせるのに役立つ金属板であり、熱伝達を改善します。

より複雑な内部熱交換器を使用して、高温ガスとプロセス材料間の接触を最大化することにより、熱効率をさらに向上させることができます。

システムレベルのトレードオフを理解する

各コンポーネントの選択と設計には、性能、コスト、メンテナンスに影響を与える重要なトレードオフが伴います。

直接加熱対間接加熱

最も基本的な設計選択は加熱方法です。バーナーの炎と燃焼ガスが材料に接触する直接燃焼キルンは一般的であり、熱効率が高いです。しかし、燃焼副産物による製品汚染のリスクがあります。

間接燃焼キルンは、キルンシェルの外側を加熱することによって材料を加熱します。これにより製品は純粋に保たれますが、効率が低く、温度制限が低く、シェルに大きな熱応力をかけます。

耐火物の選択と寿命

耐火材料の選択は、コスト、断熱性、およびプロセス材料からの化学的攻撃と摩耗に対する耐性の間のバランスです。安価なライニングは初期費用を削減するかもしれませんが、交換のための頻繁で高価なシャットダウンにつながる可能性があります。

密閉効率対メンテナンス

高効率シールは複雑であり、重要なメンテナンスポイントとなる可能性があります。しかし、良好なシールに投資しないと、冷気がシステムに侵入し、制御不能な排出につながるため、重大なエネルギー損失が発生します。熱効率の損失コストは、多くの場合、良好なシールのメンテナンスコストを上回ります。

目標に応じた適切な選択

ロータリーキルンの最終設計は、常にその特定の用途に合わせて調整されます。

- 高いスループットを重視する場合:大径、適切な長さ、および高い材料負荷に対応できる堅牢な駆動システムを備えたキルンが必要になります。

- 熱効率を重視する場合:高性能の耐火ライニング、高度なシーリングシステム、および燃料消費量を最小限に抑えるための内部熱交換器に投資します。

- 正確なプロセス制御を重視する場合:特定の内部雰囲気と温度プロファイルを維持するために、可変速駆動、高度に調整可能なバーナーシステム、および優れたシールが必要になります。

最終的に、ロータリーキルンは、その個々のコンポーネントが単一の制御可能な処理機械として連携するため、強力なツールとなります。

要約表:

| コンポーネント | 機能 | 主な詳細 |

|---|---|---|

| キルン本体 | 構造的完全性とプロセスの収容 | 高温耐性のための耐火ライニングを備えたスチールシェル |

| サポートシステム | 重量を管理し、滑りを防ぐ | タイヤ、サポートローラー、スラストローラーを含む |

| 駆動システム | 回転を提供する | 低速で制御されたRPMのための環状ギア、モーター、ギアボックス |

| シールとヘッド | 雰囲気と材料の流れを制御 | 漏れを防ぎ、接続のための入口および排出ヘッドを備える |

| バーナー | 熱を生成する | 向流効率のために排出端に配置 |

カスタムロータリーキルンで工業プロセスを最適化する準備はできていますか?

KINTEKでは、卓越した研究開発と自社製造を活用して、お客様固有のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、ロータリー炉、マッフル炉、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、これらすべては強力なディープカスタマイズ能力に支えられています。高いスループット、熱効率、または正確なプロセス制御のいずれに重点を置いているかにかかわらず、お客様の実験および生産要件を正確に満たすロータリーキルンを設計できます。

当社の専門知識がお客様の業務をどのように強化できるかについて、今すぐお問い合わせください—今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉