PECVD成膜の主な利点は、低温で形成できる能力、優れた品質と均一性、そして成膜速度の速さです。この組み合わせにより、プラズマ支援化学気相成長法(PECVD)は、多種多様な材料上に保護膜、光学膜、電子膜を作成するための、非常に用途が広く効率的な技術となっています。

本質的に、PECVDの力は、高温の代わりにエネルギー豊富なプラズマを使用して化学反応を促進することにあります。この根本的な違いにより、成膜プロセスが基板の熱的限界から切り離され、従来の П法では失敗するような状況でも高品質な膜を作成することが可能になります。

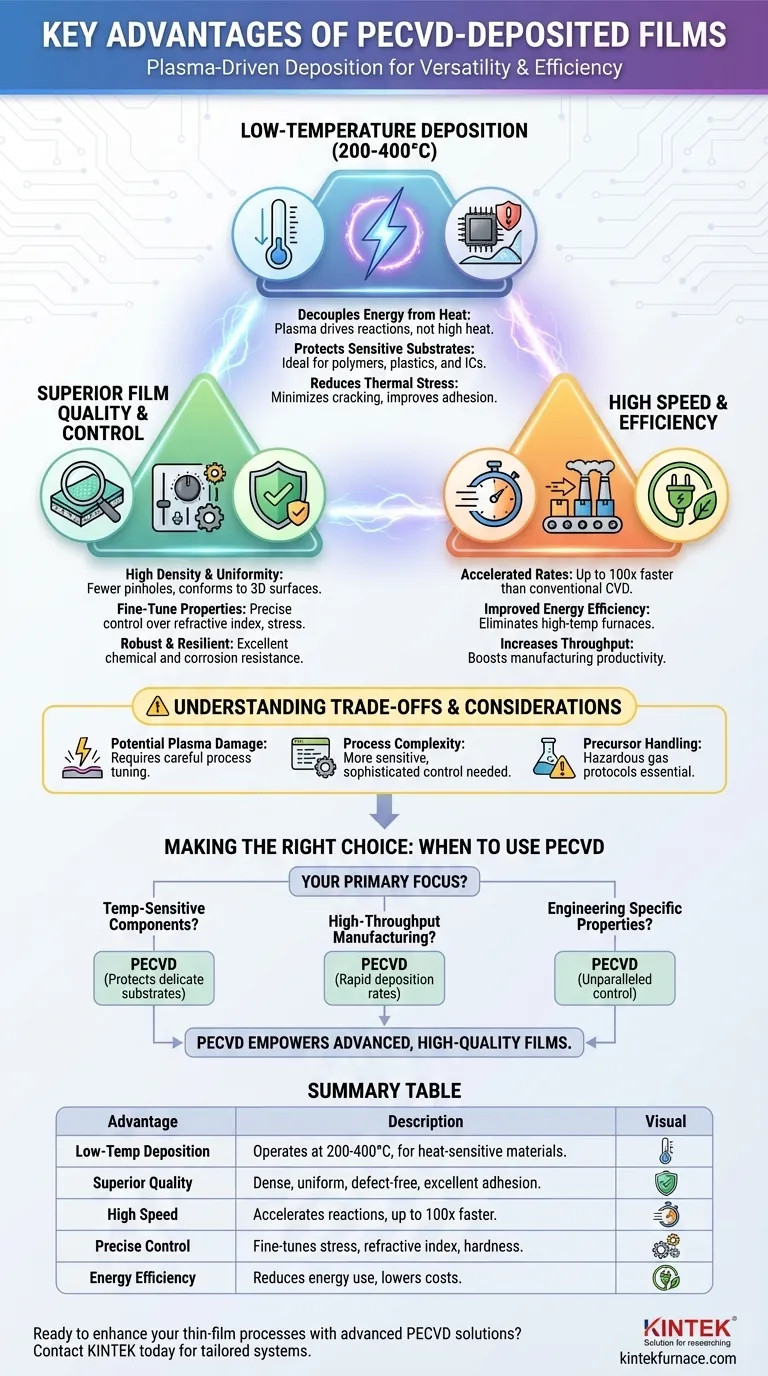

核心的な利点:低温でのプラズマ駆動型成膜

PECVDの最も重要な利点は、従来の化学気相成長法(CVD)(しばしば600°C以上を必要とする)よりもはるかに低い温度(通常200〜400°C)で動作できることです。

エネルギーと熱の切り離し

従来のCVDでは、前駆体ガスを分解し、膜を形成する化学反応を開始させるために必要な熱エネルギーを提供するために高温が必要です。

PECVDはこの熱エネルギーをプラズマからのエネルギーに置き換えます。プラズマは、はるかに低い温度で反応・堆積できる、非常に反応性の高いイオンとラジカルを生成します。

温度に敏感な基板の保護

この低温プロセスは、高温に耐えられない材料、例えばポリマー、プラスチック、そして敏感な集積回路を持つ完全に製造された半導体デバイスなどに膜を成膜する際に極めて重要です。

熱応力とクラッキングの低減

PECVDは、成膜プロセスと最終的な動作環境との温度差を最小限に抑えることで、膜内部の熱応力を大幅に低減します。その結果、クラッキングを起こしにくく、基板への密着性が向上した膜が得られます。

優れた膜品質と制御

プラズマ環境は温度を下げるだけでなく、膜の最終特性に対して独自のレベルの制御を提供し、優れた性能につながります。

高密度と均一性の達成

PECVDは、複雑な三次元表面上であっても、基板全体にわたって非常に均一な膜を生成します。得られる層は高密度で高度に架橋されているため、他の方法と比較してピンホールや欠陥が少なくなります。

材料特性の微調整

プロセスエンジニアは、プラズマのパワー、圧力、ガス組成などのパラメータを調整することで、最終的な膜を正確に操作できます。これにより、屈折率、膜応力、硬度、化学量論などの重要な材料特性を例外的に制御できます。

堅牢で弾力性のある膜の構築

PECVD膜の高密度で高度に架橋された構造は、化学的攻撃、溶剤、腐食に対して優れた耐性を提供します。これにより、耐久性のある保護コーティングや封止層を作成するのに理想的なプロセスとなります。

速度と効率の最適化

産業用途においては、スループットとコストが主要な要因となります。PECVDは両方の分野で大きな利点を提供します。

成膜速度の向上

プラズマ内で生成される高反応性種が化学反応を加速し、非常に高い成膜速度につながります。窒化ケイ素などの一部の材料では、PECVDは従来のCVDよりも100倍以上速くなることがあり、製造スループットが劇的に向上します。

エネルギー効率の向上

高温炉の必要性がなくなるため、PECVDシステムはよりエネルギー効率が高くなります。これは運用コストを削減するだけでなく、よりクリーンな製造プロセスにも貢献します。

トレードオフと考慮事項の理解

PECVDは強力ですが、万能の解決策ではありません。その利点には、成功裏に導入するために管理しなければならない複雑さが伴います。

プラズマ損傷の可能性

プラズマ内の高エネルギーイオンは、敏感な基板の表面に損傷を与えることがあります。これは、成膜速度と潜在的な損傷のバランスをとるために、プロセスの慎重な調整を必要とします。

プロセスと装置の複雑さ

PECVDシステムは、熱蒸着やスパッタリングなどの代替成膜技術よりも複雑であり、しばしば高価です。プロセス自体はパラメータに非常に敏感であり、洗練された制御とプロセス開発が要求されます。

前駆体ガスの取り扱い

すべてのCVDプロセスと同様に、PECVDは危険性、可燃性、または腐食性のある前駆体ガスに依存します。これには、堅牢な安全プロトコルとガス供給インフラストラクチャが必要です。

用途に応じた適切な選択

成膜方法の選択は、プロジェクトの主要な制約と望ましい結果に完全に依存します。

- 主な焦点が温度に敏感なコンポーネントの処理にある場合: PECVDは、その低温特性がプラスチックや集積回路などのデリケートな基板を保護するため、優れた選択肢です。

- 主な焦点が高スループットの製造にある場合: PECVDの高速成膜速度は、生産規模の拡大とサイクルタイムの短縮に明確な利点をもたらします。

- 主な焦点が特定の膜特性の設計にある場合: PECVDは、応力や屈折率などの特性に対して比類のない制御性を提供するため、高度な光学および電子用途に最適です。

結局のところ、PECVDは、高温法では達成不可能な材料と特性を持つ高度な高品質膜を作成する能力をユーザーにもたらします。

要約表:

| 利点 | 説明 |

|---|---|

| 低温成膜 | 200〜400°Cで動作し、プラスチックや半導体などの熱に敏感な基板に最適です。 |

| 優れた膜品質 | 優れた密着性と耐薬品性を持つ、高密度で均一、欠陥のない膜を生成します。 |

| 高い成膜速度 | 反応を加速し、スループットを向上させます(場合によっては従来のCVDより最大100倍高速)。 |

| 特性の精密制御 | プラズマパラメータを通じて、応力、屈折率、硬度の微調整が可能です。 |

| エネルギー効率 | 高温加熱の必要性を排除し、運用コストを削減することでエネルギー使用量を削減します。 |

最先端のPECVDソリューションで薄膜プロセスを強化する準備はできましたか? KINTEKでは、優れたR&Dと社内製造を活用し、最先端の高温炉ソリューション(専用のCVD/PECVDシステムを含む)を多様なラボに提供しています。当社の強力な深層カスタマイズ能力により、電子機器、光学、または保護コーティングであっても、お客様固有の実験要件に正確に対応できます。今すぐお問い合わせいただき、当社のオーダーメイドPECVDシステムがお客様のアプリケーションにおける効率とイノベーションをどのように推進できるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン