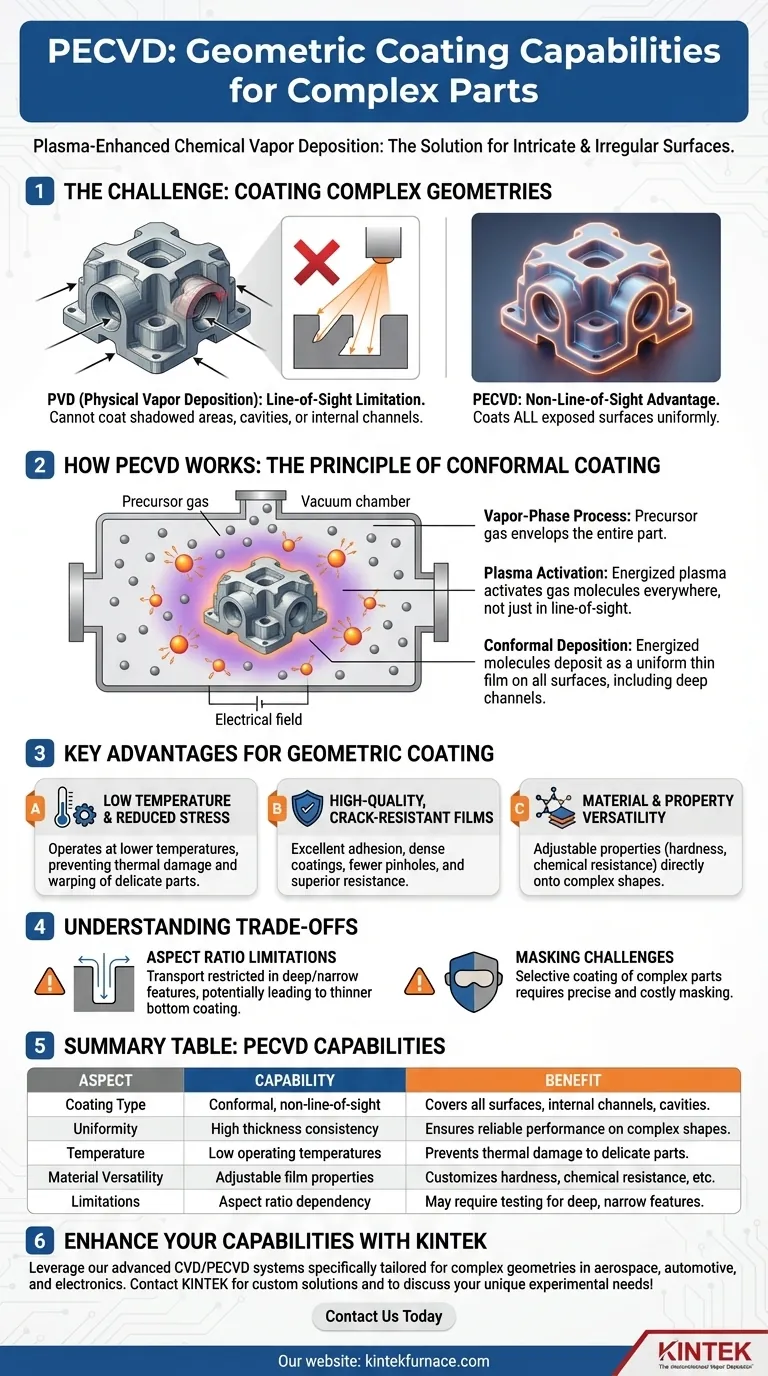

要するに、プラズマ支援化学気相成長法(PECVD)は、複雑な形状や不規則な表面を持つ部品に均一で高品質なコーティングを施すのに非常に適しています。その基本的なプロセスは、視線(Line-of-Sight)によって制限されないため、他の多くの成膜技術ではアクセスできない複雑な特徴にもコーティングが可能です。この能力は、航空宇宙、自動車、エレクトロニクスの分野における先進的な部品にとって非常に価値のあるものとなります。

PECVDの真の強みは、そのプロセス化学にあります。前駆体ガスを活性化するために励起されたプラズマを使用することにより、このプロセスは、発生源からの直接的な線上にある表面だけでなく、露出したすべての表面にコンフォーマル(密着)な堆積を可能にします。

PECVDにおけるコンフォーマルコーティングの原理

PECVDが複雑な形状にコーティングできる能力は、その非指向性から直接的に生じます。物理成膜法とは異なり、PECVDはプロセスチャンバー全体を満たすガスに依存しています。

非視線(Non-Line-of-Sight)成膜

PECVDの核心は、気相プロセスです。これは、成膜される材料がガス(「前駆体」)として導入され、部品を完全に包み込むことを意味します。

これは、発生源からターゲットに材料を噴霧するように動作する視線原理で動作する物理気相成長法(PVD)との根本的な違いです。この直接的な線上にない表面はコーティングされません。

プラズマが均一性を可能にする仕組み

「プラズマ支援」という側面が反応を促進する要因です。電場が前駆体ガスを励起し、チャンバー内にプラズマを生成します。

このプラズマは、部品の周囲のどこでもガス分子を活性化させます。これらの励起された分子は、内部チャネル、キャビティ、および部品の裏面など、接触するすべての表面で反応し、固体薄膜として堆積することができます。

複雑な部品上での皮膜品質の結果

このプロセスにより、基板のトポロジーを模倣するコンフォーマルコーティングが得られます。膜の厚さは、鋭いエッジや曲面であっても高度に均一になります。

この均一性により、部品全体で一貫した性能が保証され、これは複雑で機能的な表面を持つ部品にとって極めて重要です。

幾何学的コーティングのための主要なプロセスの利点

PECVDプロセスのいくつかの固有の利点は、幾何学的に複雑でしばしばデリケートな部品の完全性を維持するために理想的です。

低温と応力の低減

PECVDは、従来の化学気相成長法(CVD)よりも大幅に低温で動作します。これにより、熱応力、反り、または基板材料の損傷のリスクが最小限に抑えられます。

これは、精密に設計された部品や温度に敏感な材料をコーティングする場合に不可欠であり、部品の幾何学的精度が維持されることを保証します。

高品質でひび割れに強い膜

得られる膜は優れた密着性を示し、ひび割れが生じにくいです。均一で低応力の堆積により、鋭い角を持つ部品や機械的応力にさらされる部品であっても、コーティングが完全な状態に保たれます。

また、コーティングは高密度でピンホールが少なく、複雑な表面全体にわたって優れた耐食性および耐薬品性を提供します。

材料と特性の多様性

ガス組成とプラズマパラメータを調整することにより、PECVDは幅広い特性を持つ膜を作成できます。これにより、硬度、耐薬品性、またはポリマーのような特性などの特定の特性を、複雑な形状上に直接設計することが可能になります。

トレードオフの理解

PECVDは強力ですが、限界がないわけではありません。そのトレードオフを認識することが、情報に基づいた決定を下すための鍵となります。

アスペクト比の制限

極端に深く狭い特徴(深い溝や非常に小径の穴など)の場合、前駆体ガスの輸送が制限されることがあります。

これにより、特徴の底面のコーティングが上面よりも薄くなる可能性があります。これはアスペクト比依存性として知られており、その影響は特定の幾何学的形状について評価する必要があります。

マスキングと選択的堆積

PECVDはすべてをコーティングするため、複雑な部品の特定の領域のみを選択的にコーティングするにはマスキングが必要です。

複雑な3Dオブジェクトの正確なマスクを作成することは、複雑でコストがかかる場合があり、プロセスにかなりのオーバーヘッドを追加することがあります。

目標に応じた適切な選択

PECVDが適切なアプローチであるかどうかを判断するには、解決しようとしている主な幾何学的課題を考慮してください。

- 複雑なデザイン、不規則な表面、または内部チャネルを持つ部品のコーティングが主な焦点の場合: PECVDは、その非視線コンフォーマルコーティング能力により、優れた選択肢となります。

- 視線が懸念されない、単純な平坦な基板のコーティングが主な焦点の場合: PVDなどの他の方法が、より簡単または費用対効果の高い解決策となる可能性があります。

- 非常に高いアスペクト比の特徴(深く狭い)をコーティングすることが主な焦点の場合: 特徴の底面で要求されるコーティングの均一性が得られることを検証するためにテストを実施する必要があります。

最終的に、PECVDは、その形状のために従来の成膜方法ではコーティング不可能な部品に、高度な表面特性を適用する力を与えてくれます。

まとめ表:

| 側面 | 能力 | 利点 |

|---|---|---|

| コーティングタイプ | コンフォーマル、非視線 | 内部チャネルやキャビティを含むすべての表面をカバー |

| 均一性 | 高い膜厚の一貫性 | 複雑な形状での信頼性の高い性能を保証 |

| 温度 | 低温動作 | デリケートな部品の熱損傷を防止 |

| 材料の多様性 | 調整可能な膜特性 | 硬度、耐薬品性などをカスタマイズ |

| 制限 | アスペクト比依存性 | 深く狭い特徴についてはテストが必要な場合がある |

KINTEKの高度なPECVDソリューションで研究室の能力を向上させましょう! 優れた研究開発と社内製造を活用し、複雑な幾何学的形状に合わせて調整された高温炉およびCVD/PECVDシステムを提供します。当社の深いカスタマイズは、航空宇宙、自動車、エレクトロニクス用途の正確な性能を保証します。お客様固有の実験ニーズにどのように対応できるかをご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン