本質的に、真空炉は、制御されたガス不使用の環境下で材料を極めて高い温度に加熱するために設計された特殊な装置です。その主な目的は、大気中で起こる酸化や汚染のリスクなしに、焼鈍、ろう付け、焼結などの熱処理プロセスを可能にすることです。これにより、優れた純度、強度、一貫性を持つ材料が得られます。

真空炉の決定的な特徴は、強烈で均一な熱を加える前に、ほぼ完全な真空を作り出す能力です。この基本的な機能により、望ましくない化学反応を防ぎ、不純物を除去し、最終的な材料特性を正確に制御できます。

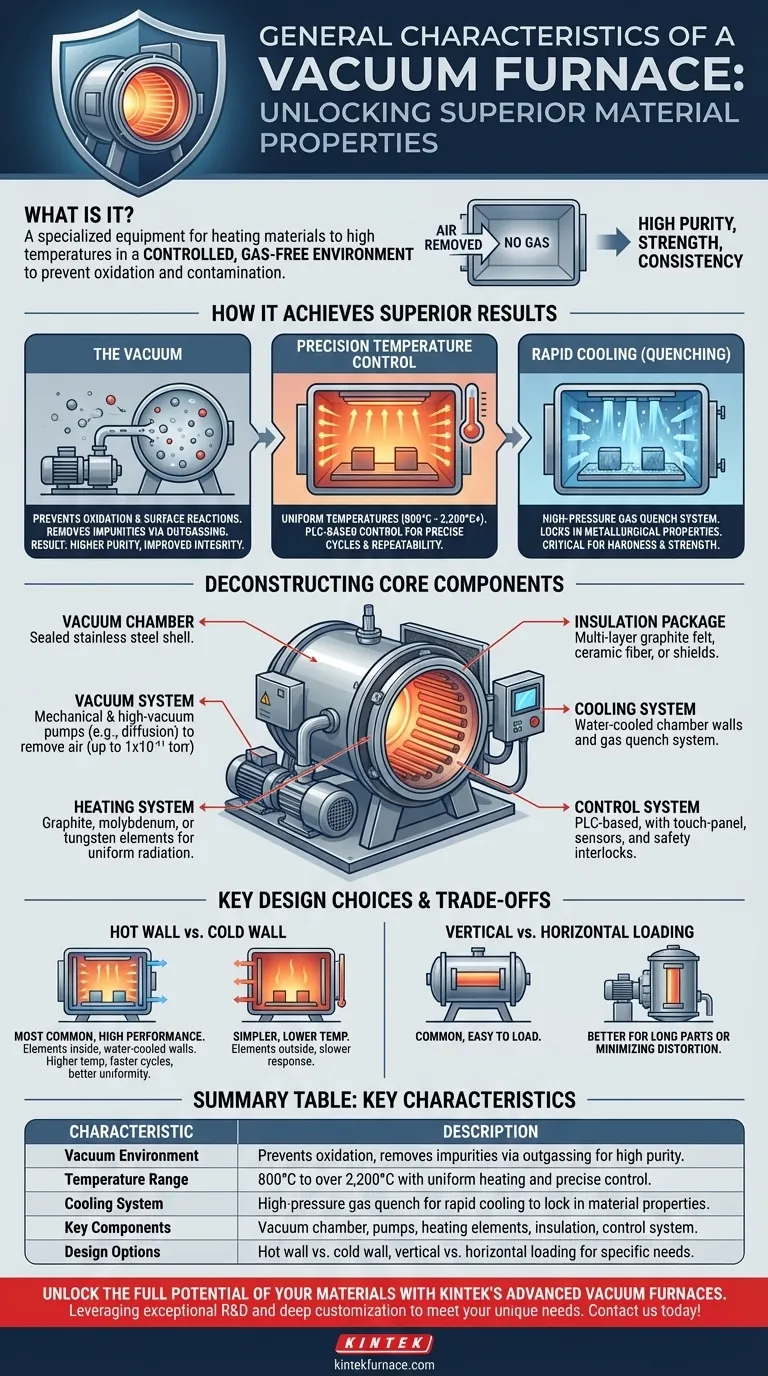

真空炉がいかにして優れた結果を達成するか

真空炉内の独自の環境は、従来の雰囲気炉では不可能な材料特性を引き出します。これは、真空、温度、および制御された冷却の相互作用によって達成されます。

真空の役割

空気やその他のガスを除去することにより、真空システムは2つの重要な機能を果たします。

第一に、材料を弱くしたり汚染したりする酸化やその他の望ましくない表面反応を防ぎます。

第二に、真空は加熱中に材料から揮発性の不純物や副生成物を積極的に引き出します。これはアウトガス(脱ガス)として知られるプロセスです。その結果、大幅に純度が高く、構造的完全性が向上した最終製品が得られます。

精密な温度制御

真空炉は、極めて高温かつ均一な温度で動作し、通常800°Cから2,200°C(1,500°Fから4,000°F)を超えます。

最新のPLCベースの制御システムにより、正確なランプ(昇温速度)とソーク(特定温度での保持)を備えたプログラム可能な加熱サイクルが可能になります。これにより、バッチ内のすべての部品、および後続のすべてのバッチが、比類のない再現性のために全く同じ熱処理を受けることが保証されます。

急速冷却(焼入れ)の重要性

加熱サイクル後、所望の金属学的特性を固定するために、材料を制御された方法で冷却する必要があります。

真空炉は高圧ガス焼入れシステムを使用し、窒素やアルゴンなどの不活性ガスをチャンバー内に急速に導入します。この急速な冷却プロセスは、金属や合金に特定の硬度と強度特性を持たせるために極めて重要です。

コアコンポーネントの分解

真空炉は、理想的な処理環境を作り出すためにいくつかの主要コンポーネントが連携して機能する複雑なシステムです。

真空チャンバー

これは密閉された炉シェルまたは本体であり、通常はステンレス鋼で構成されています。極端な内部温度と、真空を引いたときに外部にかかる大気からの強力な圧力の両方に耐えるように設計されています。

真空システム

機械式ポンプや高真空ポンプ(分子ポンプや拡散ポンプなど)を含む多段式のポンプシステムが、空気を取り除き、汚染のない環境を作り出します。真空度は1x10⁻¹¹ torrまで達することがあります。

加熱システム

発熱体は、黒鉛、モリブデン、またはタングステンなど、極端な温度に耐えられる材料で作られています。これらのエレメントはチャンバー全体に熱を均一に放射し、ワークピースが均一に加熱されるようにします。

断熱パッケージ

激しい熱を閉じ込め、チャンバー壁を保護するために、多層の断熱パッケージが使用されます。これはしばしば黒鉛フェルト、セラミックファイバー、またはモリブデン製の反射金属シールドで構成されています。

冷却システム

炉チャンバーの壁は、容器のシェルを安全な温度に保つために、ほぼ常に水冷式になっています。このシステムは、処理される材料の冷却に使用される内部ガス焼入れシステムと連携して機能します。

制御システム

これは炉の「頭脳」です。これには、タッチパネル操作インターフェース、PLC(プログラマブルロジックコントローラ)、熱電対などのセンサー、および安全インターロックが含まれます。ポンプダウンから加熱、ソーク、焼入れまでのプロセス全体を自動化します。

トレードオフの理解:主要な設計上の選択

すべての真空炉が同じではありません。設計は、性能、機能、コストにおける重要なトレードオフを含め、特定の用途に合わせて調整されます。

ホットウォール設計対コールドウォール設計

コールドウォール炉は、高性能用途で最も一般的なタイプです。発熱体が真空チャンバー内にあり、チャンバー壁は水冷されています。これにより、より高い動作温度、より速い加熱・冷却サイクル、およびより優れた温度均一性が可能になります。

発熱体が真空レトルトの外側にあるホットウォール炉は、よりシンプルですが、より低い温度に制限され、応答時間が遅くなります。

垂直ローディング対水平ローディング

炉の向きはワークピースによって決まります。水平炉は一般的で積み込みが容易です。垂直炉は、長くて円筒形の部品や、加熱中に敏感なコンポーネントの歪みを最小限に抑える場合に適しています。

安全性と操作上の考慮事項

これらのシステムは極端な条件下で動作するため、重要な安全機能が組み込まれています。これには、ドアを開けたときの自動電源遮断や過熱防止コントローラが含まれます。信頼できる冷却水供給は不可欠であり、断水が発生した場合の壊滅的な損傷を防ぐためにバックアップシステムが必要とされることがよくあります。

プロセスへの適用方法

これらの特性を理解することで、真空炉が特定の製造または研究目標と一致するかどうかを判断できます。

- 材料の純度と強度を最大限に高めることが主な焦点の場合: 材料の性能を損なう酸化を防ぎ、汚染物質を除去するために、真空炉は不可欠です。

- プロセスの再現性と精度が主な焦点の場合: 真空炉のコンピューター制御された加熱・冷却プロファイルにより、すべてのバッチが同一の厳格な基準を満たすことが保証されます。

- 高性能合金、セラミックス、または複合材料の処理が主な焦点の場合: 達成可能な極めて高くて均一な温度は、これらの先進材料を適切に処理するための唯一の方法であることがよくあります。

処理環境を根本的なレベルで制御することにより、真空炉は材料の最終的な品質を決定するための比類のないパワーを提供します。

要約表:

| 特性 | 説明 |

|---|---|

| 真空環境 | 酸化を防ぎ、アウトガスにより不純物を除去し、高純度を実現 |

| 温度範囲 | 800°Cから2,200°C超まで、均一な加熱と正確な制御が可能 |

| 冷却システム | 材料特性を固定するための急速な冷却を実現する高圧ガス焼入れ |

| 主要コンポーネント | 真空チャンバー、ポンプ、発熱体、断熱材、制御システム |

| 設計オプション | 特定のニーズに対応するためのホットウォール対コールドウォール、垂直対水平ローディング |

KINTEKの先進的な真空炉で材料の可能性を最大限に引き出す

優れた研究開発と社内製造を活用し、KINTEKは多様な研究所に先進的な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、独自の実験要件を正確に満たす強力な深層カスタマイズ能力によって補完されています。高性能合金、セラミックス、複合材料を処理する場合でも、当社の真空炉は優れた純度、強度、再現性を提供します。お客様固有のニーズに合わせてソリューションを調整し、研究や製造プロセスを向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド