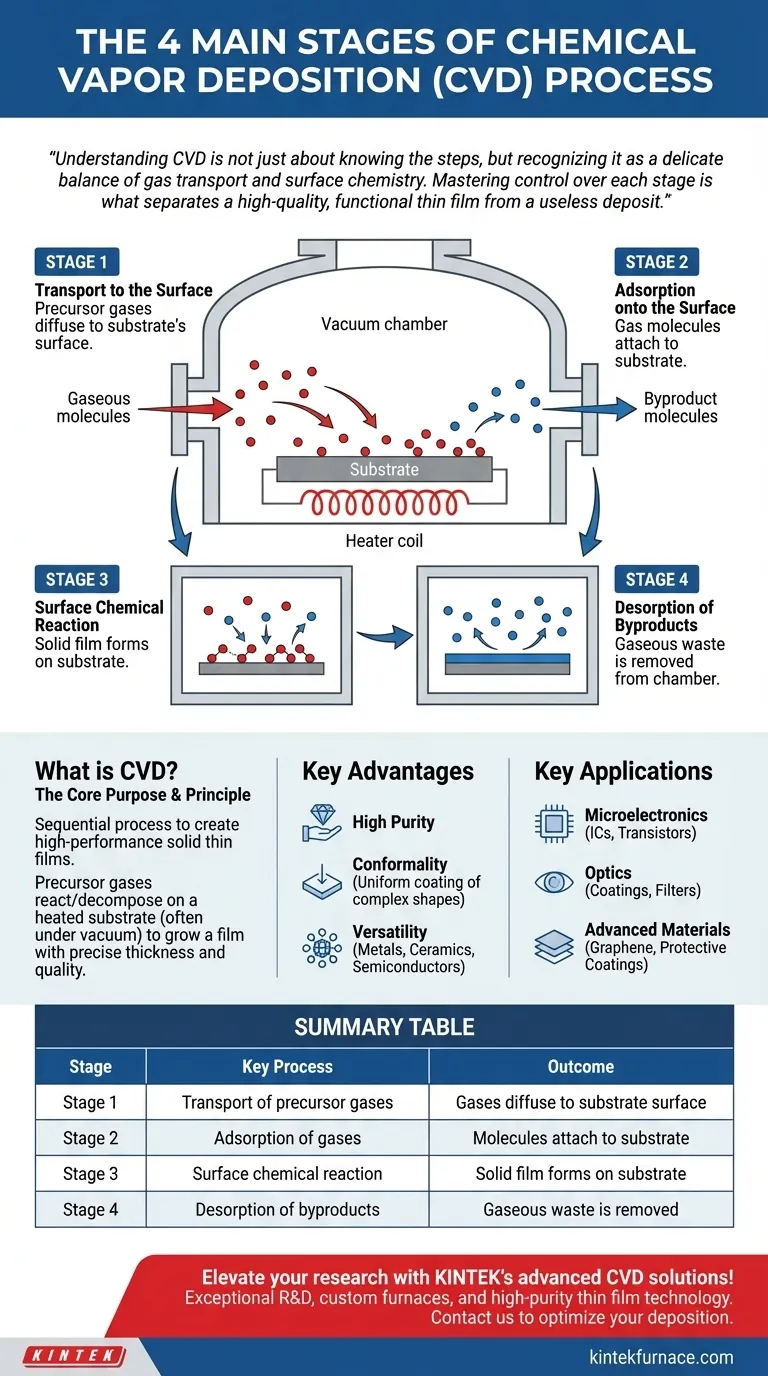

本質的に、化学気相成長法(CVD)は、連続した4段階のプロセスです。まず、反応ガスがチャンバー内を拡散し、基板表面に到達します。次に、これらのガスがその表面に吸着します。第三に、化学反応が起こり、固体膜が形成されます。最後に、その反応によって生じた気体副生成物が脱着し、チャンバーから除去されます。

CVDを理解することは、単に工程を知るだけでなく、それがガスの輸送と表面化学の繊細なバランスであることを認識することです。各段階を制御する能力を習得することが、高品質で機能的な薄膜と、使い物にならない堆積物を分ける鍵となります。

化学気相成長法とは?

化学気相成長法(CVD)は、基板上に高性能な固体薄膜を生成するために使用される非常に汎用性の高い製造プロセスです。これは多くの先端産業の基盤となっています。

核となる目的

CVDの主な機能は、ベースとなる物体、すなわち基板上に材料の層を成長させることです。この層は、腐食に対する耐性などの保護特性を提供したり、特定の電子的または光学的特性を付与したりすることができます。

基本的な原理

このプロセスには、前駆体ガスを反応チャンバーに導入することが含まれます。チャンバーは通常、真空下で高温に保たれています。これらのガスは、加熱された基板に接触すると反応または分解し、表面に結合する固体膜を形成します。膜の厚さと品質は、温度、圧力、ガス濃度、堆積時間などの要因によって厳密に制御されます。

堆積の4段階を解剖する

CVDプロセス全体は、4つの異なる連続したイベントに分解できます。各段階の効率は、最終的な膜の品質に直接影響します。

ステージ1:表面への輸送

まず、前駆体とも呼ばれる反応ガスが、チャンバーのガス入口から基板のすぐ近くまで移動する必要があります。この物質輸送は、チャンバー内の流体力学に支配され、拡散と対流によって起こります。

ステージ2:表面への吸着

前駆体ガス分子が基板の近くに到達したら、物理的にその表面に付着する必要があります。このプロセスは吸着と呼ばれます。この重要なステップがなければ、分子は単に跳ね返るだけで、化学反応は起こりません。

ステージ3:表面化学反応

これが膜形成段階です。基板の高温によって活性化された吸着前駆体分子は、化学反応を起こします。分解したり、他の吸着分子と反応したりして、目的の固体材料を形成し、それが核生成して連続膜に成長します。

ステージ4:副生成物の脱着

ほとんどの化学反応は廃棄物を生成します。CVDでは、これらは通常、他のガスです。これらの気体副生成物は、表面から分離(脱着と呼ばれるプロセス)し、運び去られる必要があります。副生成物が効率的に除去されない場合、膜を汚染したり、新しい材料の堆積を妨げたりする可能性があります。

トレードオフの理解

CVDは強力ですが、万能な解決策ではありません。その利点は、特定の運用要件と制限によってバランスが取られています。

CVDの主な利点

このプロセスは、優れた構造品質を持つ高純度の膜を製造できることで高く評価されています。

おそらく最も重要な利点はコンフォーマル性です。前駆体がガスであるため、複雑な3次元形状を均一にコーティングでき、これは直接的な堆積方法では困難な偉業です。

CVDは非常に汎用性も高く、金属、セラミックス、半導体を含む幅広い材料を、熱に耐えうるほぼすべての基板に堆積させることができます。

固有の制限と考慮事項

従来のCVDの最も重要な制約は、高温に依存することです。これは、プラスチックや特定の事前加工された半導体ウェハーなどの温度に敏感な基板を損傷または歪ませる可能性があります。

このプロセスでは、揮発性、毒性、または腐食性の高い前駆体ガスを使用する必要があります。そのため、安全な取り扱い、供給、排気管理のために複雑で高価な設備が必要になります。

最後に、ほとんどのCVDプロセスは真空下で動作するため、設備のコストと複雑さが増し、処理時間も長くなります。

CVDの主な用途

CVDの独自の機能は、いくつかのハイテク分野で不可欠なものとなっています。

マイクロエレクトロニクス

CVDは半導体産業の基礎です。集積回路、トランジスタ、その他のマイクロエレクトロニクス部品を形成する絶縁(誘電体)、導電性、および半導体層を堆積させるために使用されます。

光学

このプロセスは、高性能な光学コーティングを作成するために使用されます。これには、レンズの反射防止コーティング、ミラーの高反射膜、および特殊な光学フィルターが含まれます。

先端材料とコーティング

CVDは、利用可能な最も先進的な材料の一部を作成するために使用されます。これには、切削工具やセンサー用の合成ダイヤモンドおよびグラフェン膜の成長や、酸化や摩耗から保護するための工業部品への硬質保護コーティングの堆積が含まれます。

これをプロジェクトに適用する方法

これらの段階を理解することで、問題をより適切に診断し、目標に合ったプロセスを選択できます。

- 超高純度で高密度の膜を半導体向けに作成することが主な焦点である場合: CVDの化学反応経路は、ほとんどの物理的方法と比較して、優れた材料品質と原子レベルの制御を保証します。

- 複雑な3次元部品を均一にコーティングすることが主な焦点である場合: CVDの非直接的な堆積は、すべての露出表面に完全かつ均一なカバレッジを確保する上で重要な利点です。

- 熱に敏感な材料をコーティングすることが主な焦点である場合: プラズマ強化CVD(PECVD)などの低温変種を検討するか、代替の堆積技術全体を検討する必要があります。

CVDを一連の制御された物理的および化学的イベントとして捉えることで、目的の材料特性を達成するためにプロセスをより適切に最適化できます。

まとめ表:

| ステージ | 主要プロセス | 結果 |

|---|---|---|

| 1 | 前駆体ガスの輸送 | ガスが基板表面に拡散する |

| 2 | ガスの吸着 | 分子が基板に付着する |

| 3 | 表面化学反応 | 基板上に固体膜が形成される |

| 4 | 副生成物の脱着 | 気体廃棄物が除去される |

KINTEKの高度なCVDソリューションで、研究を次のレベルへ! 卓越したR&Dと自社製造を活かし、CVD/PECVDシステム、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉などの高温炉システムを多様な研究室に提供しています。当社の強力な深層カスタマイズ能力は、お客様固有の実験ニーズとの正確な整合性を保証し、マイクロエレクトロニクス、光学、先端材料のアプリケーション向けに高純度でコンフォーマルな薄膜を実現します。今すぐお問い合わせいただき、お客様の堆積プロセスを最適化し、優れた結果を達成する方法についてご相談ください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 縦型ラボ用石英管状炉 管状炉