本質的に、間接加熱式ロータリーキルの欠点は、内部の材料が炎に触れないという単一の設計特性に起因します。これは特有の利点をもたらしますが、本質的な非効率性を生み出し、直接加熱式と比較して熱伝達率の低下、エネルギー消費量の増加、処理時間の長期化、および運転の複雑性の増大を招きます。

間接加熱式キルンを使用するという決定は、戦略的なトレードオフです。絶対的な材料の純度を達成するため、微粉末を処理するため、または制御された内部雰囲気の維持を必要とする代償として、本質的な熱効率の悪さとコスト高を受け入れます。

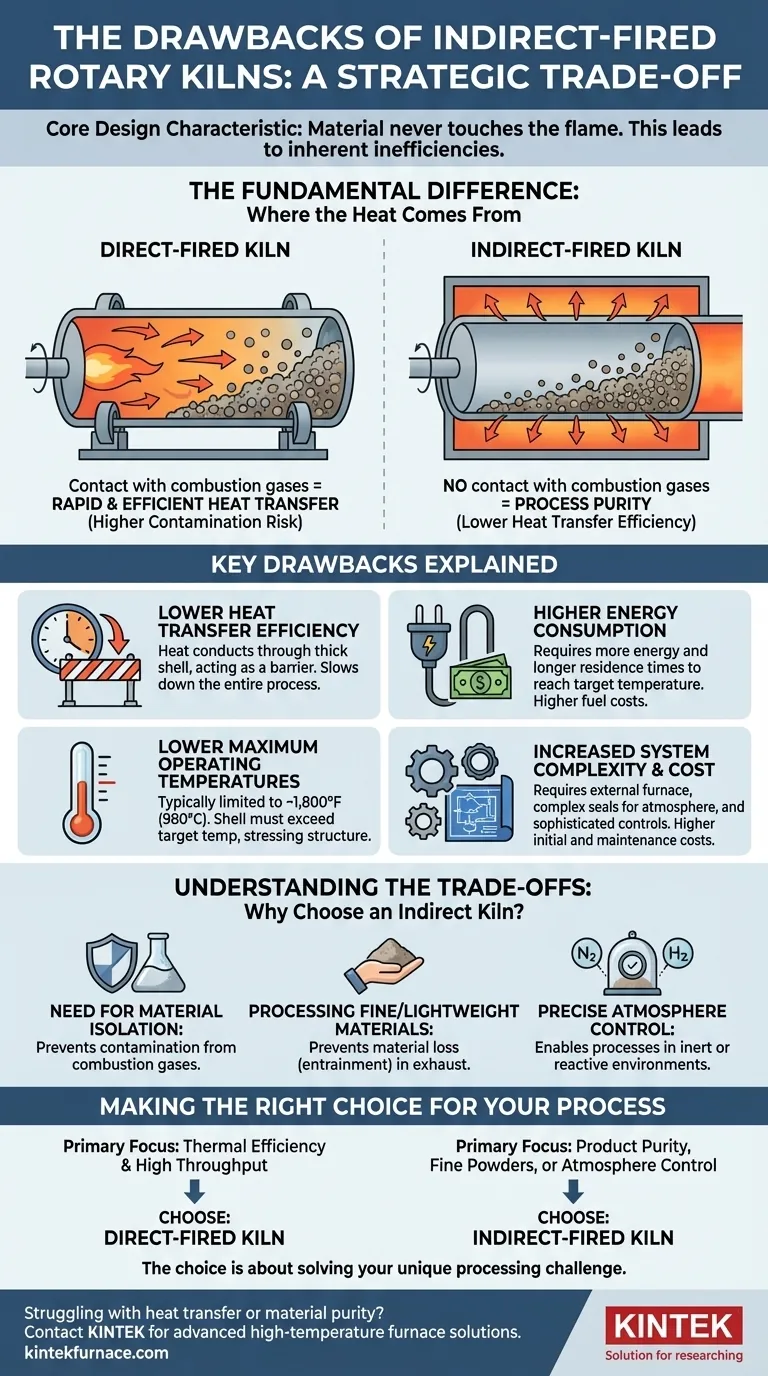

基本的な違い:熱源はどこから来るのか

欠点を理解するためには、まず2つの主要なロータリーキルの種類の根本的な機械的違いを理解する必要があります。この区別が、あらゆる利点と欠点の源です。

直接加熱式キルンの仕組み

直接加熱式キルンでは、バーナー炎と高温の燃焼ガスがキルンシリン内に直接導入されます。プロセス材料はこれらの高温ガスと直接接触し、急速で効率的な熱伝達を可能にします。

この方法は熱効率は高いですが、材料を燃焼の副産物にさらすため、汚染や望ましくない化学反応を引き起こす可能性があります。

間接加熱式キルンの仕組み

間接加熱式キルンでは、回転ドラムが外部炉に囲まれているか、加熱ジャケットを備えています。熱源はキルンシェルの外側を加熱し、その熱が金属シェルを介して内部で転がっている材料に伝達されます。

材料と燃焼ガスとの接触がないため、プロセスの純度が保証されます。

間接キルンの主な欠点(解説付き)

外部加熱方式は、いくつかの運転上および経済的な不利な点に直接関係しています。

低い熱伝達効率

厚い回転する鋼鉄シェルを介してエネルギーを伝導させて材料を加熱することは、高温ガスで直接浴びせるよりも本質的に効率が低くなります。シェル自体が熱伝達の障壁として機能し、プロセス全体を遅らせます。

高いエネルギー消費量

熱伝達が非効率的であるため、間接キルンは材料を目標温度に上げるためにより多くのエネルギーと長い滞留時間を必要とします。これは、装置の運転寿命を通じて燃料コストの増加に直結します。

低い最高運転温度

直接加熱式キルンは1260°C(2,300°F)を超えるプロセス温度に到達できます。間接キルンは通常980°C(1,800°F)程度に制限されます。なぜなら、キルンシェルの材料は内部の材料よりも高い温度に加熱される必要があり、その構造的完全性に大きなストレスがかかるためです。

システムの複雑性とコストの増加

間接キルンシステムは単なる回転ドラムだけではなく、外部炉、雰囲気の完全性を維持するための複雑なシールシステム、そして多くの場合、より洗練された制御システムを必要とします。これにより、初期の設備投資だけでなく、潜在的なメンテナンスポイントも増加します。

トレードオフの理解:なぜ間接キルンを選ぶのか?

これらの明確な欠点にもかかわらず、間接キルンは多くの重要な産業プロセスにとって唯一実行可能な解決策となります。その欠点が許容できるプロセス要件がある場合に、それらを選択します。

材料の隔離の必要性

これが間接キルンを選択する主な理由です。汚染、望ましくない副反応、または変色のリスクのために材料を燃焼ガスにさらすことができない場合、直接加熱は選択肢になりません。

微粉末または軽量材料の処理

直接加熱式キルンでは、燃焼ガスの高速により微粉末や軽量材料がドラムから排気システムに運び去られることがあります。これは同伴現象として知られています。間接キルンの穏やかな加熱と制御された雰囲気は、この材料の損失を防ぎます。

正確な雰囲気制御

ドラムが熱源から密閉されているため、内部に特定の雰囲気を維持できます。これにより、不活性(例:窒素)または反応性(例:水素)の環境を必要とするプロセスが可能になり、燃焼ガスで満たされた直接加熱式システムでは不可能です。

プロセスに最適な選択を行う

あなたの決定は、あなたの材料とプロセスの目標の譲れない要件によって導かれる必要があります。

- 熱効率と堅牢な材料の大量生産が主な焦点である場合: 直接加熱式キルンがほぼ常に経済的で効果的な選択肢です。

- 製品の純度、汚染の防止、または微粉末の処理が主な焦点である場合: 間接加熱式キルンの欠点は、製品品質を保証するための必要なコストとなります。

- 制御されたまたは不活性雰囲気中での化学反応の実行が主な焦点である場合: 間接加熱式キルンは、この要件を満たすことができる唯一の技術です。

最終的に、この選択は、どちらのキルンが普遍的に「優れているか」ではなく、あなたの特有の処理課題を解決するために具体的に設計されたのはどちらかということです。

要約表:

| 欠点 | 説明 |

|---|---|

| 低い熱伝達効率 | キルンシェルを介した熱伝導による加熱の遅延、プロセス速度の低下。 |

| 高いエネルギー消費量 | 滞留時間の延長と非効率的な熱伝達による燃料コストの増加。 |

| 低い最高運転温度 | キルンシェルの構造的ストレスにより約980°C(1,800°F)に制限される。 |

| システムの複雑性とコストの増加 | 外部炉とシールによる初期投資およびメンテナンスの増加。 |

熱伝達の非効率性や材料の純度でお困りですか? KINTEKでは、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションを専門としています。優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリーキルン、真空・雰囲気炉、CVD/PECVDシステムなどの製品を提供しており、実験要件を正確に満たすための強力な深部カスタマイズ能力を備えています。微粉末の処理、正確な雰囲気制御、または堅牢な熱処理が必要な場合でも、当社のソリューションは最適な性能と純度を保証します。機器の制約に足を引っ張られないでください。当社の専門家がお客様の実験室の効率と結果をどのように向上させられるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 真空シール連続作業回転式管状炉 回転式管状炉

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉