強力で多用途である一方で、炭化ケイ素(SiC)ヒーターエレメントには、管理しなければならない特有の欠点があります。主な欠点は、時間の経過とともに電気抵抗が増加する傾向(エイジングとして知られるプロセス)、慎重な取り扱いを必要とする固有の脆性、そして一般的な金属エレメントと比較して高い初期コストです。これらの要因は、電力制御、メンテナンス計画、および設置に関して特有の複雑さをもたらします。

SiCエレメントを使用する上での核となる課題は、その性能(高温での性能は優れている)ではなく、総所有コストです。極端な熱環境で確実に動作させる能力と引き換えに、高い初期投資と継続的なメンテナンスの複雑さを受け入れることになります。

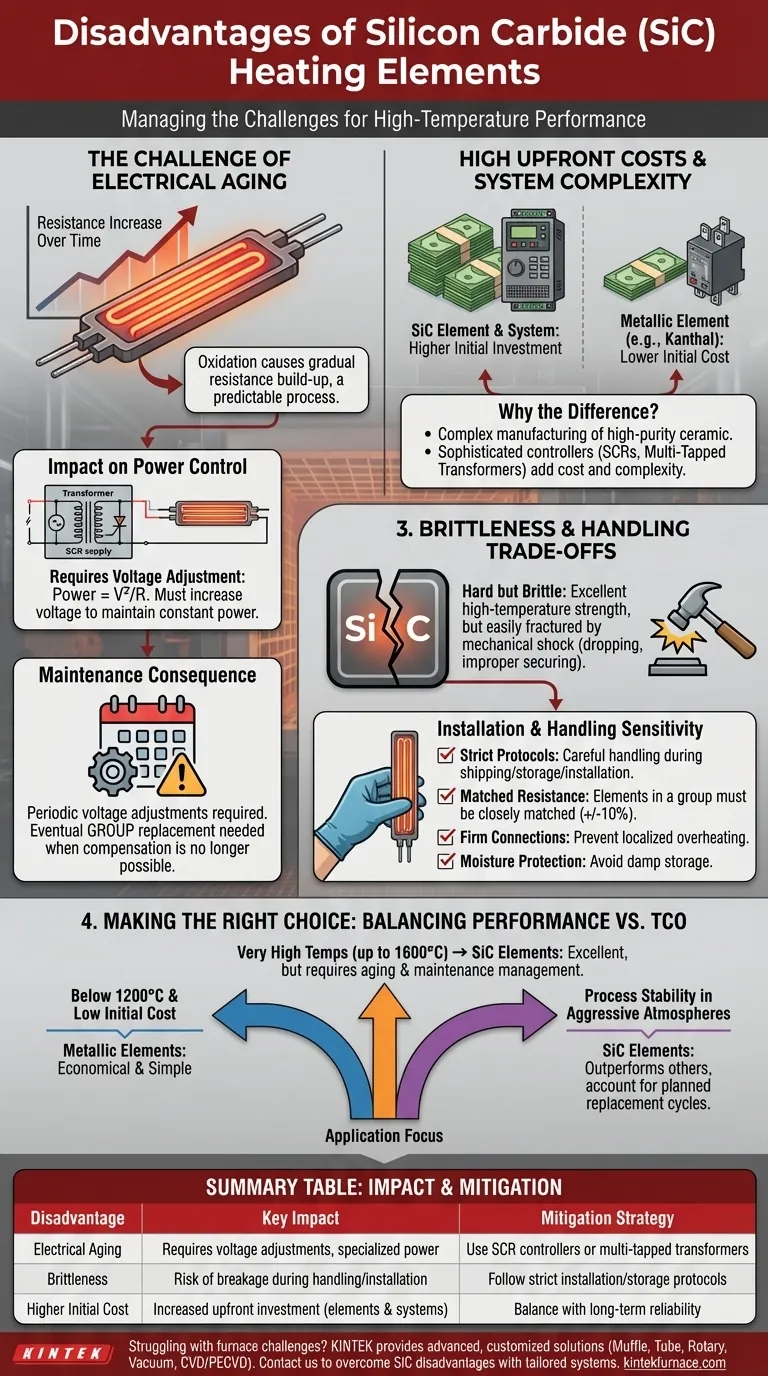

電気的エイジングの課題

SiCの最も重要な運転上の欠点は、その耐用年数を通じて電気的特性が徐々に変化することです。「エイジング」プロセスは、この材料の基本的な特徴です。

抵抗増加の理解

SiCエレメントは高温で動作するにつれて、徐々に酸化します。この酸化が材料の構造内に蓄積し、電気抵抗が着実に増加する原因となります。

この変化は差し迫った故障の兆候ではなく、エレメントのライフサイクルにおける予測可能な側面です。しかし、これは電力供給システムに直接影響を与えます。

電力制御への影響

一定の出力を維持するため(したがって安定した温度を維持するため)には、抵抗の上昇を補うためにエレメントに供給される電圧を上げる必要があります(電力 = V²/R)。

これは、単純なオン/オフコントローラーでは不十分であることを意味します。SiCシステムには、時間の経過とともに電圧を段階的に上げるための特殊な電源、通常はタップ付き変圧器またはサイリスタ(SCR)位相制御コントローラーが必要です。

メンテナンスへの影響

電圧を調整する必要があるため、メンテナンスは任意ではありません。技術者は、炉を設定値に保つために、変圧器のより高い電圧タップに定期的に切り替える必要があります。

最終的に、抵抗が、電源がもはや補償できないレベルまで増加します。この段階では、均一な加熱を保証するために、制御ゾーン内のエレメント一式をまとめて交換する必要があります。この計画的な交換サイクルは、主要な運用コストとなります。

初期コストとシステム構成の複雑さ

運転特性以外にも、SiC加熱システムの初期投資は、低温用に設計された代替品よりも通常高くなります。

高い初期エレメントコスト

個々のSiCヒーターエレメントは、鉄-クロム-アルミニウム合金(例:カンタル)などの標準的な金属線エレメントよりも高価です。

このコスト差は、高純度・高密度のセラミック材料を製造するために必要な複雑な製造プロセスの直接的な結果です。

特殊な電源の必要性

前述のように、SCRやタップ付き変圧器などの高度な電力コントローラーが必要となることは、システム全体の設計にさらなるコストと複雑さを加えます。

これらのコンポーネントは、多くの金属エレメントで使用される単純なリレーやコンタクタよりも高価であり、統合とメンテナンスに専門的な知識が必要になります。

トレードオフの理解:脆性と取り扱い

ケイ素カーバイドが硬く密度の高いセラミックであるという物理的性質は、延性のある金属エレメントには存在しない実際的な課題をもたらします。

設置および運転中の壊れやすさ

SiCエレメントは硬いですが脆いです。高温下では優れた強度を持ちますが、落下や不適切な固定などの機械的衝撃によって容易に破損する可能性があります。

破損や早期故障を防ぐためには、輸送、保管、設置中の慎重な取り扱いが極めて重要です。

設置の詳細への感度

最適な性能と寿命を得るためには、厳格な設置手順に従わなければなりません。単一制御グループ内のエレメントは、均一な温度を保証するために、抵抗値が非常に近いこと(例:+/-10%以内)が必要です。

さらに、局所的な過熱を防ぐために電気接続は確実に行う必要があり、保管中に湿った状態にさらされると問題が発生する可能性があるため、エレメントを保護する必要があります。

用途に応じた適切な選択

適切なヒーターエレメントを選択するには、性能要件と、初期投資および長期メンテナンスを含む総所有コストとのバランスを取る必要があります。

- 1200°C未満の用途で初期コストの最小化を最優先する場合: 金属エレメントの方が、ほとんどの場合、より経済的で簡単な選択肢となります。

- 非常に高い温度(最大1600°C)に到達することを最優先する場合: エイジングとメンテナンス要件を管理できるシステムを設計できる限り、SiCは優れた選択肢です。

- 過酷な雰囲気下でのプロセス安定性を最優先する場合: SiCは他のエレメントよりも優れていることが多いですが、運用予算とダウンタイム計画において計画的な交換サイクルを考慮に入れる必要があります。

最終的に、これらの欠点を理解することで、SiCの独自の高温能力を活用しつつ、その運用上の課題を軽減する堅牢なシステムを設計することができます。

要約表:

| 欠点 | 主な影響 | 軽減戦略 |

|---|---|---|

| 電気的エイジング(抵抗増加) | 電圧調整と特殊な電源が必要 | 安定した電力のためにSCRコントローラーまたはタップ付き変圧器を使用 |

| 脆性 | 取り扱いおよび設置中の破損リスク | 慎重な設置と保管のための厳格なプロトコルの遵守 |

| 高い初期コスト | エレメントとシステムの初期投資の増加 | 極端な温度での長期的な信頼性とのバランスを取る |

| システムの複雑さ | 高度なコントローラーとメンテナンス計画が必要 | 定期的な電圧調整とグループ交換の計画 |

高温炉の課題でお困りですか? KINTEKは、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供するために、卓越した研究開発と社内製造を活用しています。当社の深いカスタマイズ能力により、お客様固有の実験ニーズに正確に適合し、信頼性の高いオーダーメイドのシステムでSiCエレメントの欠点を克服するお手伝いをします。今すぐお問い合わせいただき、研究室の効率と性能を向上させましょう!

ビジュアルガイド