基本的に、真空炉は万能で優れているわけではありません。特定の成果を得るために設計された特殊なツールです。その主な欠点は、多額の資金投資と、特定の材料や大量生産・低マージン生産には不向きな運用上の制限です。優れた清浄度と材料特性を持つ部品の製造には優れていますが、これらの利点には高い代償が伴います。

真空炉は、コストと複雑性と引き換えに制御性を得ます。それを使用するかどうかの決定は、単純な質問にかかっています。酸化や汚染の防止の価値は、高い初期投資、増加した運用コスト、および特定の材料制約を上回るでしょうか?

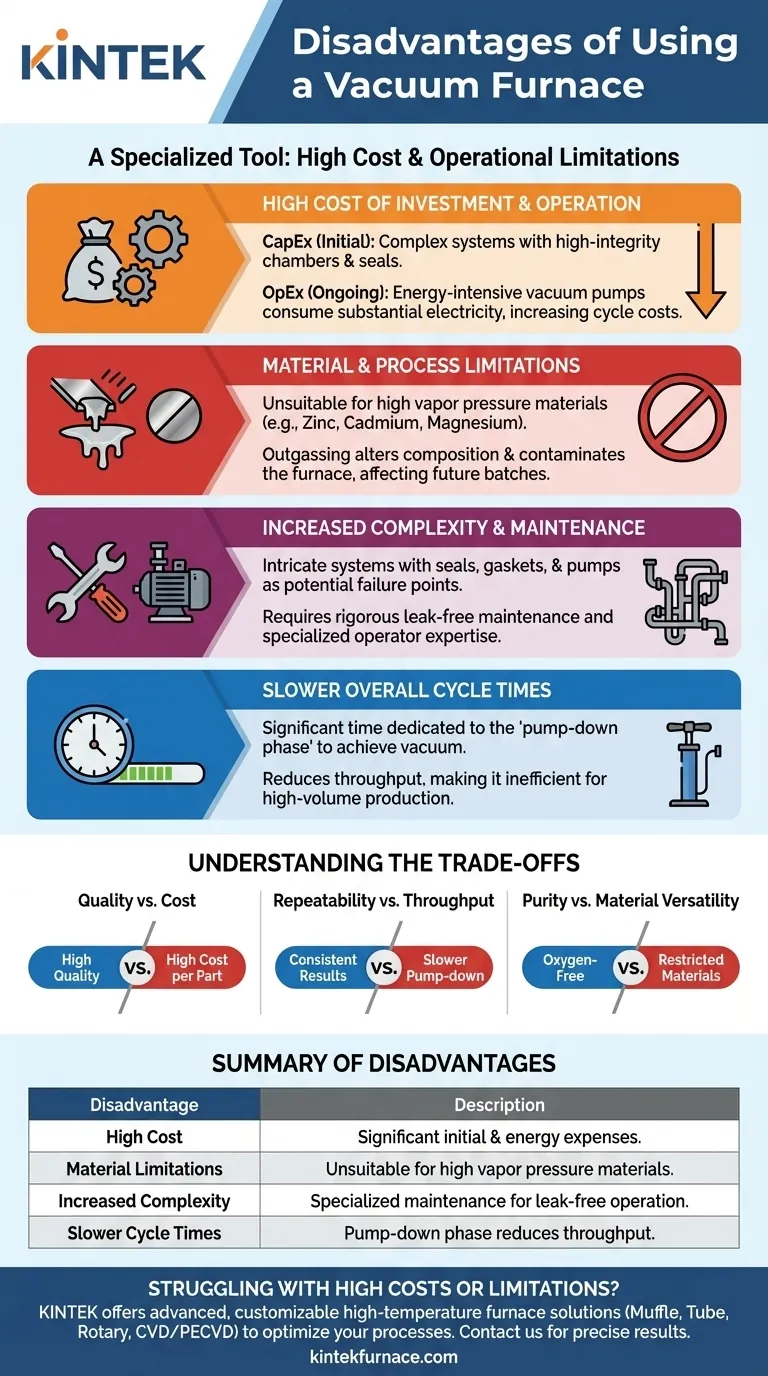

主な欠点の詳細

比類のない環境制御を提供する一方で、真空炉の技術は、プロセスエンジニアリングのあらゆる決定に考慮しなければならないいくつかの重要な欠点をもたらします。

高額な初期投資と運用コスト

最も大きな障壁は財政的です。このコストは二重です。初期購入費(CapEx)と継続的なランニングコスト(OpEx)です。

真空炉システムは機械的に複雑で、高い完全性が求められるチャンバー、高度なシール、強力なポンプシステムが必要です。この高度なエンジニアリングにより、標準的な大気炉と比較して初期購入価格がはるかに高くなります。

運用面では、主なコストドライバーはエネルギーです。炉チャンバー自体は熱効率が非常に高い場合でも、低圧を達成・維持するために必要な真空ポンプは大量の電力を消費します。これにより、優れた断熱によるエネルギー節約効果が相殺され、サイクルあたりの総エネルギーコストが高くなることがよくあります。

材料とプロセスの制限

真空環境はすべての材料に適しているわけではありません。低圧状態では、蒸気圧の高い元素(亜鉛、カドミウム、マグネシウム、鉛など)が合金から「アウトガス」または蒸発する可能性があります。

この蒸発は2つの悪影響を及ぼす可能性があります。ワークピースの化学組成と特性が変化すること、そして蒸発した材料が炉の内部を汚染し、将来のバッチに影響を与えることです。これにより、真空炉は特定の真鍮、青銅、その他の特定の合金の処理には不向きになります。

複雑性とメンテナンスの増加

真空システムの追加は、機械的な複雑性を大幅に増大させます。シール、ガスケット、バルブ、ポンプはすべて潜在的な故障箇所であり、トラブルシューティングとメンテナンスには専門的な知識が必要です。

深い真空を達成し維持するには、クリーンで漏れのないシステムが必要です。これは、大気炉の比較的単純さに比べて、厳格なメンテナンススケジュールとより高いレベルのオペレーターのスキルを必要とします。

全体のサイクルタイムの遅延

真空炉内の加熱および冷却速度は非常に速い場合がありますが、総サイクルタイムは長くなることがあります。各サイクルのかなりの部分が排気フェーズ、つまりポンプがチャンバーから空気を排出し、目標の真空レベルに達するのにかかる時間に費やされます。

高いスループットを必要とするアプリケーションでは、この非生産的な排気時間が大きなボトルネックとなり、1日に処理できるバッチの数を減らします。

トレードオフの理解

真空炉を使用するという選択は、その明確な利点と明確な欠点を比較検討する作業です。「正しい」選択は、最終製品の特定の要件に完全に依存します。

品質 対 コスト

これが中心的なトレードオフです。真空炉は、表面酸化がなく、優れた冶金特性を持つ、非常にクリーンで明るい部品を製造します。これは、航空宇宙タービンブレードや医療用インプラントなどの重要なアプリケーションにとっては交渉の余地がありません。しかし、このプレミアムな品質は、設備とエネルギー費用により、部品あたりのコストが高くなります。

再現性 対 スループット

真空炉の厳密に制御されたデジタル環境により、各サイクルが実質的に同一であることが保証され、非常に再現性の高い結果が得られます。この一貫性は品質管理にとって大きな利点です。しかし、各バッチに必要な排気時間のために、スループットを犠牲にすることがよくあります。

清浄度 対 材料の汎用性

真空の主な利点は、酸素やその他の反応性ガスの除去です。これにより、純粋な処理環境が保証されます。トレードオフとして、真空下で揮発性の材料を処理することが制限され、炉の普遍的な適用可能性が制限されます。

アプリケーションの適切な選択

あなたの決定は最終目標によって推進されなければなりません。真空炉は優れたツールですが、適切な問題に適用された場合にのみ有効です。

- 主な焦点が最大の材料完全性と清浄度である場合: 航空宇宙、医療、先端エレクトロニクスにおける重要なコンポーネントに必要な品質を達成するために、高コストと複雑さは必要な投資となります。

- 主な焦点が高容量、低コストの生産である場合: 大気炉または制御雰囲気炉の方が、わずかな表面酸化が許容できる、または後で除去できる場合、ほとんどの場合、より経済的な選択肢となります。

- 主な焦点が研究開発である場合: 真空炉の正確な制御と再現性は、新しい合金や熱処理プロセスの開発にとって貴重なツールとなり、投資を正当化します。

結局のところ、適切な炉技術を選択するには、製品の譲れない要件を明確に理解する必要があります。

要約表:

| 欠点 | 説明 |

|---|---|

| 高コスト | 真空ポンプに対する多額の初期投資と継続的なエネルギー費用。 |

| 材料の制限 | 亜鉛などの高蒸気圧材料には不向きで、汚染につながる。 |

| 複雑性の増加 | シール、ポンプ、漏れのない操作のための専門的なメンテナンスが必要。 |

| サイクルタイムの遅延 | 排気フェーズによりスループットが低下し、大量生産には非効率的。 |

高コストや材料の制限で研究所で苦労していませんか? KINTEK は、お客様のニーズに合わせて調整された高度な高温炉ソリューションを専門としています。卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリーキルン、真空・雰囲気炉、CVD/PECVDシステムを提供し、真空炉のような課題を克服するための深いカスタマイズを行っています。航空宇宙、医療、R&Dの分野を問わず、当社の専門知識が正確で効率的な結果を保証します。今すぐお問い合わせいただき、プロセスの最適化と価値提供についてご相談ください!

ビジュアルガイド