本質的に、化学気相成長(CVD)は単一のプロセスではなく、高性能な薄膜を作成するための一連の技術です。主なタイプは、エネルギー源と動作圧力によって区別され、高速堆積のための常圧CVD(APCVD)、高い均一性のための低圧CVD(LPCVD)、低温処理のためのプラズマ強化CVD(PECVD)、および特定の結晶性材料を作成するための有機金属CVD(MOCVD)が含まれます。

「最良の」CVDプロセスというものは存在しません。重要な決定は、膜の品質、堆積速度、処理温度、コストとの間の戦略的なトレードオフであり、各バリエーションは異なる工学的問題を解決するために最適化されています。

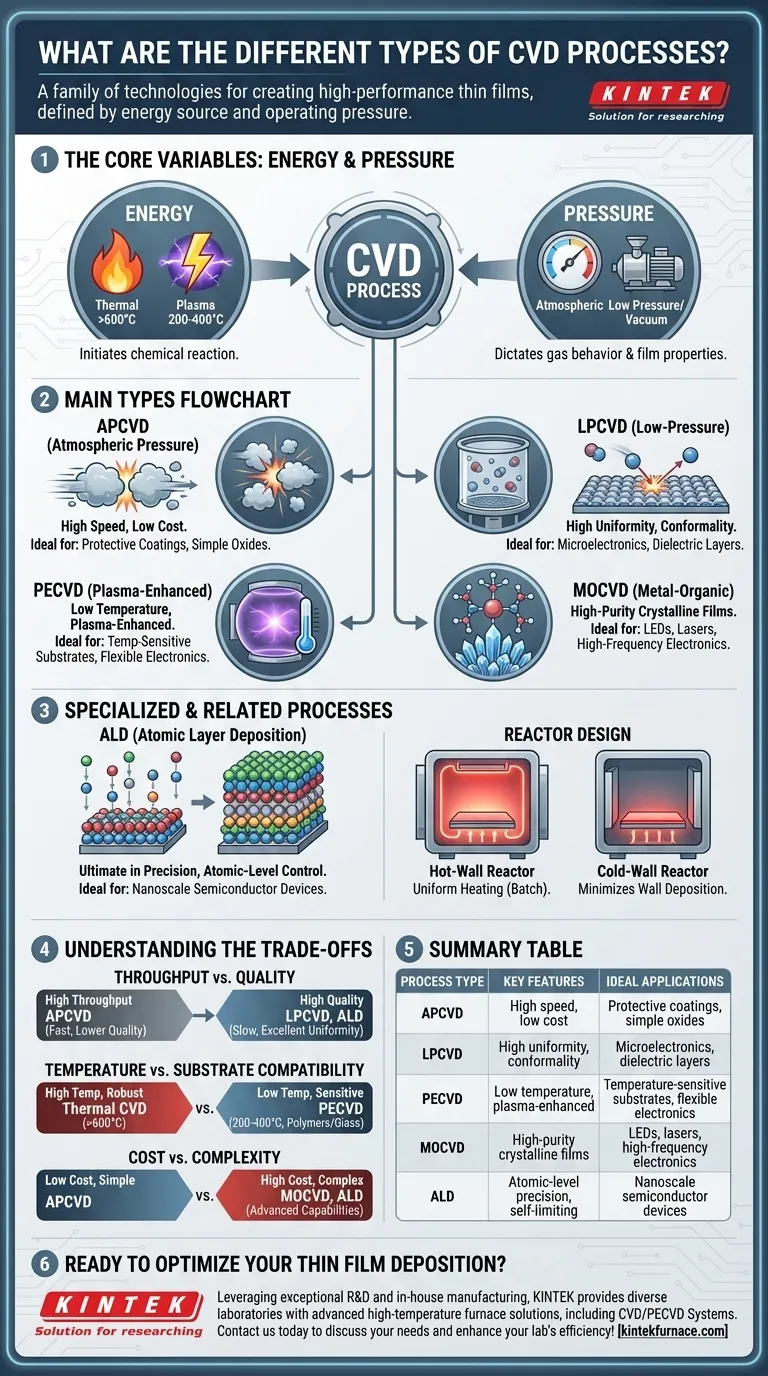

主要な変数:エネルギーと圧力

CVDプロセスの理解は、2つの基本的なパラメータ、すなわち化学反応を開始するために使用されるエネルギーと反応チャンバー内の圧力から始まります。これら2つの要因が、最終的な膜の特性にほぼすべてを決定します。

H3: 熱CVD:基礎

熱CVDは、プロセスの最も基本的な形態です。これは、前駆体ガスが反応して基板上に堆積するために必要な活性化エネルギーを提供するために、高温(しばしば600°C超)を使用します。

この方法は概念的に単純であり、非常に純粋で高品質な膜を生成できます。主な制限は高温であり、これは既存の集積回路を持つものなど、感光性の基板を損傷したり反らせたりする可能性があります。

H3: プラズマ強化CVD(PECVD):低温ソリューション

PECVDは、熱CVDの温度制限を克服します。熱だけに頼るのではなく、電気場を使用してプラズマ、つまりイオン化ガスを生成します。

このプラズマは、はるかに低い温度(通常200〜400°C)で前駆体ガスを分解するためのエネルギーを提供します。これにより、PECVDはプラスチックや完全に製造された半導体ウェーハなどの温度に敏感な材料への膜堆積に不可欠となります。

動作圧力がプロセスを定義する方法

リアクターチャンバー内の圧力は、ガス分子の移動と反応方法に劇的な影響を与え、堆積膜の品質と均一性に直接影響します。

H3: 常圧CVD(APCVD):速度とスループットのために

APCVDは標準の大気圧で動作します。これにより、高価で遅い真空ポンプシステムの必要性がなくなり、プロセスが迅速かつ費用対効果が高くなります。しかし、この圧力下では、ガス分子は頻繁に衝突します。これは、基板に到達する前に気相で望ましくない反応を引き起こし、膜の品質と均一性が低下する可能性があります。これは、完全な膜構造よりも高いスループットが重要なアプリケーションに最適です。

H3: 低圧CVD(LPCVD):品質と均一性のために

LPCVDは真空下(大気圧よりはるかに低い)で動作します。これにより、ガス分子の平均自由行程が増加し、衝突する前にガス分子がより遠くまで移動することを意味します。

その結果、反応は、その上空のガス中で起こることよりも、基板表面で起こることによって支配されます。これは、優れた均一性とコンフォーマリティ(密着性)、つまり複雑な三次元構造を均一にコーティングする能力を持つ膜につながります。これは半導体産業の主力です。

高度なニーズに対応する特殊プロセス

技術が材料にますます多くを要求するにつれて、非常に特定の要件を満たすために特殊なCVDバリアントが開発されてきました。

H3: 有機金属CVD(MOCVD):高純度結晶膜のために

MOCVDは、有機金属前駆体—金属原子が有機基に結合している複雑な分子—を使用する熱CVDの特定の種類です。

このプロセスは、LED、レーザー、高周波電子機器で使用されるガリウムヒ化 arsenic (GaAs) や窒化ガリウム (GaN) などの高品質な化合物半導体の製造における業界標準です。前駆体の選択により、最終材料の組成を正確に制御できます。

H3: 原子層堆積(ALD):究極の精度

しばしばCVDのサブクラスと見なされるALDは、精度を原子レベルにまで高めます。連続的なガスの流れの代わりに、ALDは異なる前駆体の逐次的な自己制限パルスを使用します。

各パルスは正確に1つの原子層を堆積し、露光時間に関係なくそれ以上堆積しません。これにより、膜厚に対して比類のない、オングストロームレベルの制御が提供され、最新のナノスケール半導体デバイスにとって絶対不可欠です。

H3: リアクター設計:ホットウォール対コールドウォール

リアクターの構成もプロセスを定義します。ホットウォールリアクターでは、チャンバーの壁が基板と一緒に加熱され、バッチ処理での均一な加熱に最適です。コールドウォールリアクターでは、基板のみが加熱され、チャンバー壁への望ましくない膜堆積が最小限に抑えられます。

トレードオフの理解

CVDプロセスを選択することは、競合する優先順位のバランスをとることを含みます。単一の方法があらゆる側面で優れているわけではなく、それぞれが異なる最適化点を示しています。

H3: スループット対品質

APCVDは最高のスループットを提供しますが、多くの場合、膜の純度と均一性を犠牲にします。対照的に、LPCVDとALDは優れた品質とコンフォーマリティをもたらしますが、プロセスは大幅に遅くなります。

H3: 温度対基板適合性

熱CVDは単純ですが、その高温はシリコンウェーハなどの堅牢な基板に限定されます。PECVDの主な利点は低温堆積であり、プラスチック、ガラス、熱応力に耐えられないデバイスへの使用を可能にします。

H3: コスト対複雑性

APCVDシステムは一般的に最もシンプルで安価です。LPCVDおよびPECVDシステムには真空装置が必要であり、コストが増加します。MOCVDおよびALDシステムは非常に複雑で高価であり、材料品質または厚さ制御における独自の機能が交渉の余地のないアプリケーションに予約されています。

目的のための適切なCVDプロセスの選択

アプリケーションの主な要件が技術の選択を導きます。

- 主な焦点が最大の生産性と低コストである場合:保護コーティングや単純な酸化膜の堆積アプリケーションでは、APCVDが開始点となります。

- 主な焦点が高い均一性と複雑な形状のコーティングである場合:マイクロエレクトロニクスの重要な誘電体層やポリシリコン層では、LPCVDが業界標準です。

- 主な焦点が温度に敏感な基板への堆積である場合:プラスチック、完成した回路、またはフレキシブルエレクトロニクスを伴うアプリケーションでは、PECVDが不可欠な選択肢となります。

- 主な焦点がオプトエレクトロニクスのための高純度結晶膜の成長である場合:LED、レーザー、高出力トランジスタの製造には、MOCVDが特殊なツールとして必要です。

- 主な焦点が原子スケールでの究極の厚さ制御である場合:最先端のロジックチップやメモリチップに必要なオングストロームレベルの精度を提供するプロセスはALDのみです。

結局のところ、適切な堆積技術を選択することは、材料のニーズを明確に定義し、それらに最も効果的に適合するツールを選択することなのです。

概要表:

| プロセスタイプ | 主な特徴 | 理想的なアプリケーション |

|---|---|---|

| APCVD | 高速、低コスト | 保護コーティング、単純な酸化膜 |

| LPCVD | 高均一性、コンフォーマリティ | マイクロエレクトロニクス、誘電体層 |

| PECVD | 低温、プラズマ強化 | 温度に敏感な基板、フレキシブルエレクトロニクス |

| MOCVD | 高純度結晶膜 | LED、レーザー、高周波電子機器 |

| ALD | 原子レベルの精度、自己制限性 | ナノスケール半導体デバイス |

薄膜堆積の最適化の準備はできましたか? KINTEKは、卓越した研究開発と社内製造を活用し、多様な研究室に先進的な高温炉ソリューションを提供しています。当社の製品ラインナップには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、独自の実験要件を正確に満たすための強力なカスタム化機能によって補完されています。半導体、オプトエレクトロニクス、その他の材料を扱っているかどうかにかかわらず、優れた結果を得るために理想的なCVDプロセスを選択し、カスタマイズするお手伝いができます。お客様のニーズについてご相談いただき、研究室の効率を高めるために今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械