本質的に、真空焼結炉は主に2つの冷却戦略、すなわち自然冷却と強制冷却を利用します。より一般的で制御しやすい方法である強制冷却は、処理される材料と所望の最終特性に基づいて選択されるガス焼入れや油焼入れなどの特定の技術にさらに分類されます。

冷却方法を選択する上で最も重要な要素は、方法そのものではなく、所望の冷却速度です。この速度が、焼結部品の最終的な微細組織、硬度、内部応力を直接決定します。

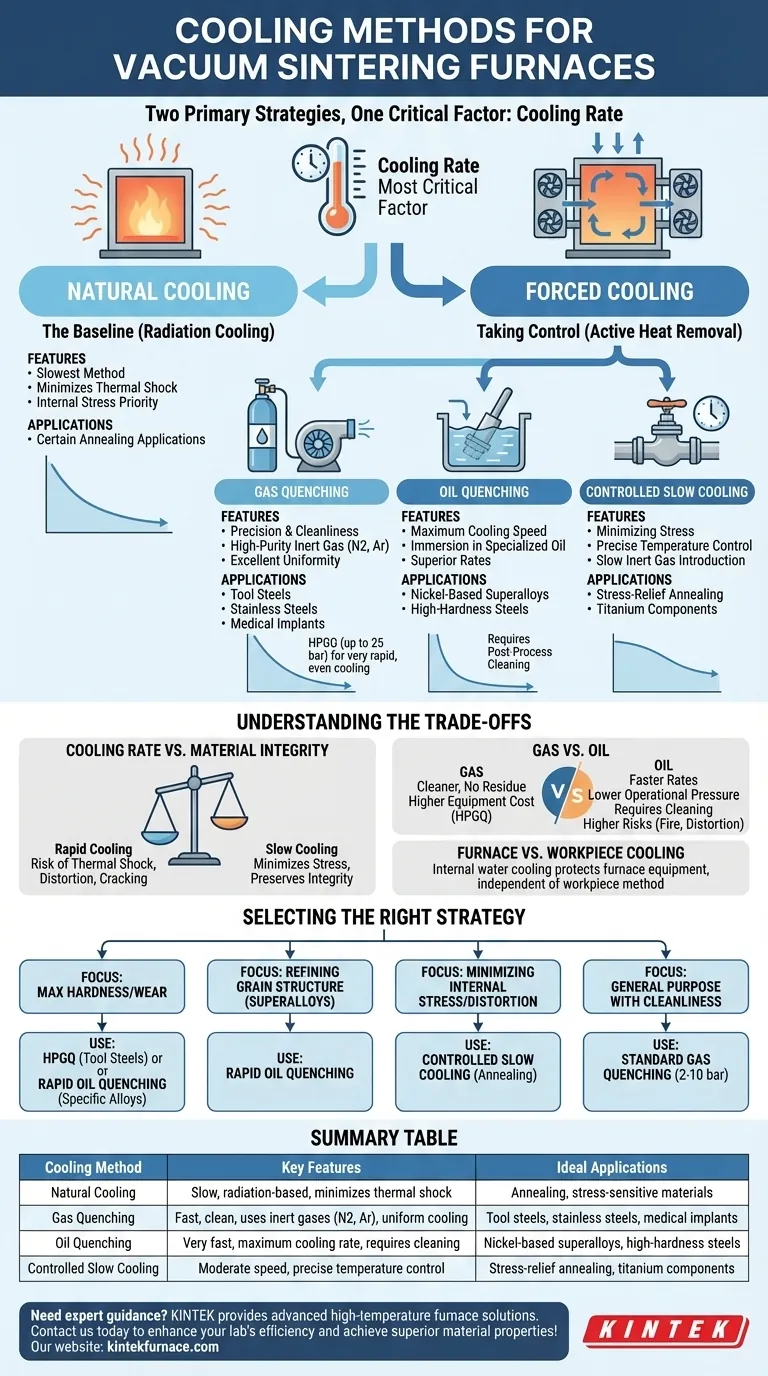

基本的なアプローチ:自然冷却 vs. 強制冷却

最初に行う選択は、炉を自然に冷却させるか、プロセスを積極的に加速させるかのどちらかです。この決定が、冷却戦略全体の基盤を確立します。

自然冷却:ベースライン

自然冷却、別名放射冷却とは、単に発熱体(ヒーター)の電源を切り、炉とその内容物が真空中で熱放射によって自然に冷却されるのを待つ方法です。

これは利用可能な最も遅い方法です。通常、熱衝撃と内部応力を最小限に抑えることが絶対的な優先事項となるプロセス、たとえば特定のアニーリング(焼きなまし)用途のために予約されます。

強制冷却:制御の獲得

強制冷却は、特定の急速な冷却速度を達成するために、ワークピースから積極的に熱を除去する方法です。これは、真空チャンバーを冷却媒体で再充填し、その媒体を部品の周囲で循環させることによって実現されます。

この方法は、工具鋼の硬度や超合金の微細な結晶粒構造など、特定の冶金特性を達成するために不可欠です。これは、ほとんどの現代の産業用焼結アプリケーションの標準です。

主要な強制冷却方法と媒体

強制冷却を選択した後、次の選択は熱を伝達するために使用される媒体とメカニズムです。ここで最終的な結果に対する正確な制御が得られます。

ガス焼入れ:精度と清浄度

ガス焼入れは、高純度の不活性ガス、通常は窒素またはアルゴンを制御された圧力でホットゾーンに導入する方法です。その後、ファンまたはブロワーがこのガスを循環させ、熱を部品から熱交換器に伝達します。

この方法は優れた均一性を提供し、汚染を防ぐため、工具鋼、ステンレス鋼、医療用インプラントなどの高付加価値部品に最適です。高圧ガス焼入れ(HPGQ)は、最大25バールの圧力を使用し、非常に迅速かつ均一な冷却を実現します。

油焼入れ:最大の冷却速度

特性を発揮するために可能な限り最速の冷却速度を必要とする材料には、油焼入れが使用されます。このプロセスでは、高温のワークロードを特殊な焼入れ油に浸漬します。

この技術は、ニッケル基超合金の結晶粒構造を微細化したり、特定の種類の鋼で最大の硬度を達成したりするためによく使用されます。欠点は、プロセス後の部品洗浄が必要になることです。

制御された徐冷:応力の最小化

これは強制冷却の変形であり、不活性ガスを速度のためではなく、正確な温度制御のために導入します。ガスはゆっくりと導入され、自然冷却よりも速いが、歪みを防ぐには十分遅い冷却速度を提供します。

これは、硬度よりも寸法安定性が重要となるチタン部品などのデリケートな材料の応力除去焼なましに好ましい方法です。

トレードオフの理解

冷却方法の選択には、速度、コスト、および部品を損傷させるリスクのバランスを取ることが関わってきます。冷却が速ければ速いほど良いというわけではありません。

冷却速度 vs. 材料の完全性

あらゆる急速冷却方法の主なリスクは熱衝撃です。部品が速すぎる、または不均一に冷却されると、内部応力、歪み、さらには亀裂につながる可能性があります。これは、複雑な形状や厚さの異なる部品を持つ部品で特に当てはまります。

ガス vs. 油:運用の違い

ガス焼入れは、部品に残留物を残さないクリーンなプロセスです。ただし、極めて高い冷却速度を達成するには高圧システムが必要となり、装置の複雑さとコストが増加します。

油焼入れは、低い動作圧力で優れた冷却速度を提供しますが、油の残留物を除去するために焼入れ後の洗浄プロセスが必要です。また、適切に制御されていない場合、火災や部品の歪みのリスクが高まります。

炉の冷却 vs. ワークピースの冷却

ワークピース(被焼結物)の冷却と炉自体の冷却を区別することが重要です。多くの炉には、チャンバー壁や電源貫通部が過熱するのを防ぐために、内部水冷システムが組み込まれています。

この装置冷却システムは、ワークピースの焼入れ方法(ガスまたは油)とは独立して作動し、炉の長期的な安定性と運転の安全性に不可欠です。

適切な冷却戦略の選択

あなたの選択は、材料に対する特定の冶金学的目標によって推進される必要があります。各方法は、異なる結果のために設計されたツールです。

- 最大の硬度と耐摩耗性が主な焦点の場合: 工具鋼には高圧ガス焼入れ(HPGQ)を、最も速い冷却を要求する特定の合金には急速な油焼入れを使用します。

- 超合金の結晶粒構造の微細化が主な焦点の場合: 所望の冶金学的変態を達成するためには、その熱伝達能力がしばしば必要となるため、急速な油焼入れを使用します。

- 内部応力と歪みの最小化が主な焦点の場合: 不活性ガスによる制御された徐冷を使用します。これは、アニーリングおよび応力除去プロセスに最適です。

- 清浄度を保ちつつ汎用的な処理が主な焦点の場合: 標準ガス焼入れ(2~10バール)は、幅広い材料に対して速度と制御のバランスの取れたものを提供します。

これらの原則を理解することで、冷却段階を単なる必要性から正確な工学ツールへと変えることが可能になります。

まとめ表:

| 冷却方法 | 主な特徴 | 理想的な用途 |

|---|---|---|

| 自然冷却 | 遅い、放射ベース、熱衝撃を最小化 | アニーリング、応力に敏感な材料 |

| ガス焼入れ | 速い、クリーン、不活性ガス(N2、Ar)を使用、均一な冷却 | 工具鋼、ステンレス鋼、医療用インプラント |

| 油焼入れ | 非常に速い、最大の冷却速度、洗浄が必要 | ニッケル基超合金、高硬度鋼 |

| 制御された徐冷 | 中程度の速度、正確な温度制御 | 応力除去アニーリング、チタン部品 |

真空焼結プロセスに最適な冷却方法の専門的なガイダンスが必要ですか?KINTEKは、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供するために、優れた研究開発と社内製造能力を活用しています。当社の強力な深層カスタマイズ機能により、お客様固有の実験要件を正確に満たすことができます。今すぐお問い合わせいただき、ラボの効率を高め、優れた材料特性を実現してください!

ビジュアルガイド