材料科学の分野において、箱型電気炉は基本的な熱処理プロセスの基礎となるものです。最も一般的に使用されるのは、金属の物理的および化学的特性(硬度、強度、耐食性の向上など)を正確に変更するための焼き入れ、焼きなまし、および固溶化処理です。

熱処理における中心的な課題は、再現性があり均一な材料特性を達成することです。箱型電気炉は、高度に制御され安定した熱環境を提供することでこれに対処し、研究室やバッチ生産にとって不可欠なツールとなっていますが、その有効性は、その特性を特定のプロセス要件に正しく適合させるかどうかにかかっています。

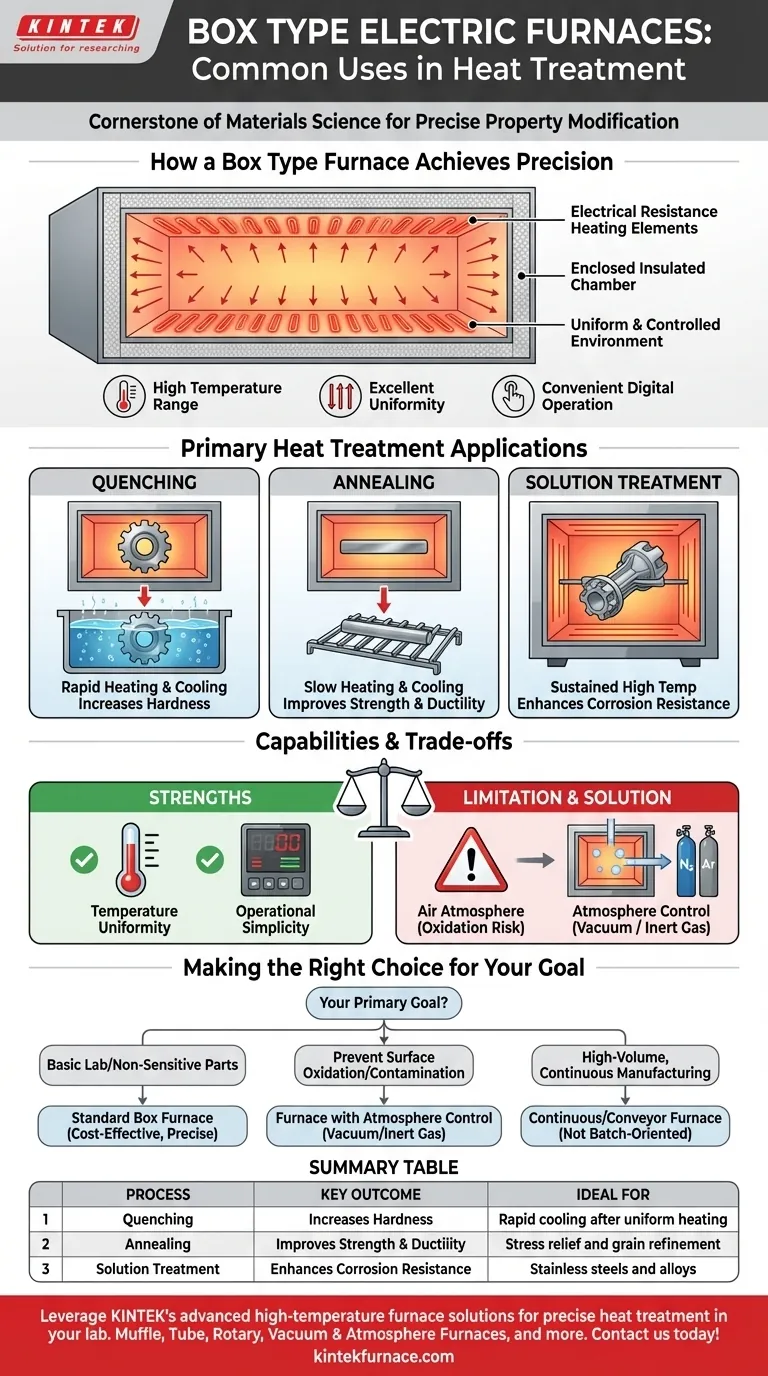

箱型炉が精度を達成する方法

箱型炉は、高精度の工業用オーブンと比較されることが多く、単純でありながら効果的な原理で動作します。その仕組みを理解することが、その役割を理解するための鍵となります。

加熱機構

炉は電気抵抗を使用して熱を発生させます。特殊な発熱体(抵抗線、プレート、またはグラファイトなど)に電流を流すことで、これらが加熱され、チャンバー内にエネルギーが放射されます。

この方法により、炉内の温度を非常に細かく応答性良く制御でき、正確な熱処理サイクルを実行するために重要です。

密閉チャンバー設計

「箱」自体は、熱損失を最小限に抑え、安定した環境を確保するように設計された断熱チャンバーです。この密閉構造により、内部温度を高いレベルに到達させ、さらに重要なこととして、それを均一に保持することができます。

主要な操作特性

最新の箱型炉は、参考文献で言及されている3つの主要な特性、すなわち高温範囲、チャンバー全体での優れた温度均一性、およびユーザーフレンドリーなデジタル制御による便利な操作性によって評価されています。

主要な熱処理用途

箱型炉の制御された環境は、それぞれ異なる冶金学的結果を達成するように設計されたいくつかの基礎的なプロセスに最適です。

硬度向上のための焼き入れ

焼き入れは、金属を特定の温度まで加熱し、その後急速に冷却するプロセスです。箱型炉は、冷却プロセスが開始される前に、部品全体が正しい温度に均一に到達することを保証するために、重要な加熱段階で使用されます。これにより、金属の硬度が大幅に向上します。

強度と延性向上のための焼きなまし

焼きなましは、加熱と徐冷のプロセスです。金属を軟化させ、内部応力を除去し、結晶粒構造を微細化するために使用されます。これにより、材料の延性が高まり、脆さが減少し、全体的な強度と加工性が向上します。

耐食性向上のための固溶化処理

主にステンレス鋼や特定の合金に使用される固溶化処理は、材料の構造内の不均一性を固体溶液に溶解させるために加熱するプロセスです。箱型炉は、このプロセスに必要な持続的で高温の環境を提供し、材料の耐食性を大幅に向上させます。

能力とトレードオフの理解

多用途性がある一方で、箱型炉は万能の解決策ではありません。その強みは、用途を考慮しなければならない内在的な制限によって相殺されます。

強み:温度均一性

その最大の強みは、チャンバー全体で均一な温度を維持できることです。これにより、部品全体または小型部品のバッチ全体が全く同じ熱処理を受け、一貫性があり予測可能な最終特性につながります。

強み:操作の簡便性

最新のデジタルコントローラーにより、これらの炉は比較的簡単に操作できます。プロセスが頻繁に変化する実験室での実験、研究開発、および中小規模のバッチ生産に最適です。

制限:雰囲気

標準的な箱型炉は空気中で動作します。多くの金属にとって、酸素の存在下で加熱すると望ましくないスケール(鱗)の発生や酸化を引き起こす可能性があります。これは一部のプロセスでは許容されますが、他のプロセスでは重大な制限となります。

制限の克服:雰囲気制御

これに対処するため、一部のモデルには密閉構造と雰囲気制御システムが装備されることがあります。これらの高度な炉では、表面反応を防ぐために、真空下または窒素やアルゴンなどの保護ガスのブランケット下での熱処理が可能です。

目標に合った正しい選択をする

正しい炉構成を選択することは、成功するために不可欠です。あなたの選択は、処理する材料と望ましい結果によって決定されるべきです。

- 実験室での基本的な熱処理、または非敏感な部品が主な焦点の場合: 標準的な箱型電気炉は、必要な精度を提供する、優れた費用対効果の高いツールです。

- 表面の酸化や汚染の防止が主な焦点の場合: 真空または不活性ガス雰囲気制御が装備された炉モデルを指定する必要があります。

- 大量の連続生産が主な焦点の場合: 箱型炉のバッチ指向の性質はボトルネックになる可能性が高く、連続式またはコンベヤ式の炉の方がより適切な選択肢となります。

結局のところ、これらの能力を理解することで、箱型電気炉を目的の冶金学的成果を達成するための正確で信頼性の高いツールとして活用することができます。

要約表:

| プロセス | 主な成果 | 理想的な用途 |

|---|---|---|

| 焼き入れ | 硬度を向上させる | 均一な加熱後の急速冷却 |

| 焼きなまし | 強度と延性を向上させる | 応力除去と結晶粒微細化 |

| 固溶化処理 | 耐食性を向上させる | ステンレス鋼および合金 |

KINTEKの先進的な高温炉ソリューションを活用して、研究室での精密な熱処理を実現してください。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の多様な製品ラインナップは、お客様固有の実験ニーズを満たすための強力な深いカスタマイズによって支えられています。今すぐお問い合わせいただき、信頼性の高い均一な加熱で材料特性を向上させましょう!

ビジュアルガイド