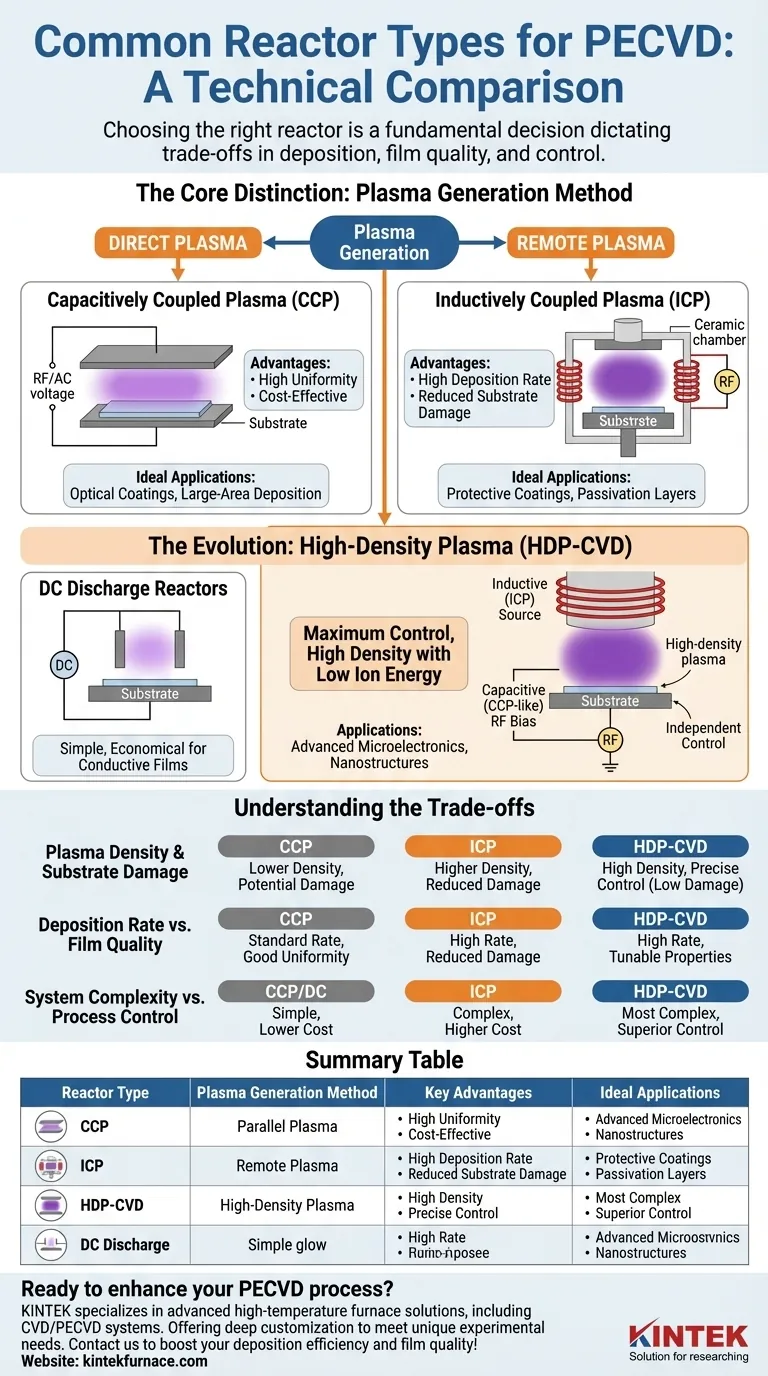

最も一般的なリアクタータイプは、プラズマ強化化学気相成長(PECVD)用の容量結合プラズマ(CCP)リアクター、別名平行平板リアクター、および誘導結合プラズマ(ICP)リアクターです。特定の用途にはより単純なDC放電システムも使用され、先進的な高密度プラズマ(HDP-CVD)システムは、最大限の制御のために誘導結合と容量結合の両方の方式を組み合わせています。

PECVDリアクターの選択は単なるハードウェアの好みではなく、堆積速度、膜質、基板への潜在的なダメージ、および全体的なプロセス制御のトレードオフを決定する根本的な決定です。

核心的な違い:プラズマ生成方法

主要なPECVDリアクタータイプ間の主な違いは、プラズマエネルギーをどのように生成し印加するかにあります。この違いは、堆積プロセスと得られる薄膜の特性に直接影響します。

容量結合プラズマ(CCP)リアクター

CCPリアクターは最も一般的で古典的なPECVD設計であり、しばしば直接PECVDまたは平行平板システムと呼ばれます。

この構成では、基板は2枚の平行な電極のどちらかに載置されます。RF(高周波)またはACの電場が電極間に印加され、電極間に、基板と接触する空間でプラズマを点火し維持します。

この設計は、その比較的単純さと、非常に広い面積にわたって均一な膜を生成できる能力によって評価されています。

誘導結合プラズマ(ICP)リアクター

ICPリアクターはリモートPECVDの一種です。プラズマは基板とは別個に生成されます。

ここでは、RF電力が一連のコイルに印加されます。このコイルは通常、基板の上方にあるセラミックチャンバーの周りに巻かれています。これにより強力な発振磁場が発生し、それが誘導的に電場を発生させて非常に高密度のプラズマを点火します。

プラズマが「リモートで」生成されるため、高エネルギーのプラズマ生成領域と敏感な基板との直接的な相互作用が少なくなり、潜在的なダメージを低減できます。

DC放電リアクター

最も単純な構成は、DC(直流)電圧を使用してグロー放電を生成します。

この方法は簡単ですが、一般的に導電性材料の堆積に限定されます。DC電界の連続的な性質により、絶縁膜の堆積には効果が低くなります。絶縁膜の場合、電荷が蓄積してプロセスを妨害する可能性があるためです。

進化:高密度プラズマ(HDP-CVD)

最新のマイクロエレクトロニクスでは、標準的なCCPやICPリアクター単独では得られない能力が求められることがよくあります。これが、高密度プラズマ化学気相成長(HDP-CVD)システムの開発につながりました。

両方の長所を組み合わせる

HDP-CVDはハイブリッドアプローチです。非常に高密度のプラズマを生成するために通常、誘導結合(ICP)源を使用し、高速な堆積速度を可能にします。

同時に、成長する膜に衝突するイオンのエネルギーを独立して制御できるようにするために、基板ホルダーに直接印加される別の容量結合(CCPに類似した)RFバイアスを使用します。この二重制御がHDP-CVDの鍵となる利点です。

トレードオフの理解

リアクターの選択は、競合する要因のバランスを取る必要があります。アプリケーションの特定のニーズが、許容できるトレードオフを決定します。

プラズマ密度対基板ダメージ

CCPリアクターは、ICPに比べて低密度のプラズマを生成します。しかし、基板がプラズマ生成回路の一部であるため、より高エネルギーのイオン衝突にさらされる可能性があり、これがダメージを引き起こす可能性があります。

ICPリアクターははるかに高密度のプラズマを生成しますが、生成がリモートであるため、基板でのイオンエネルギーは低くなり、ダメージが減少します。HDP-CVDは、プラズマ密度とイオンエネルギーを分離して制御することで究極の解決策を提供し、正確に制御された(そしてしばしば低い)イオンエネルギーで高密度を実現します。

堆積速度対膜質

ICPおよびHDPシステムに見られるような高いプラズマ密度は、一般的に高い堆積速度につながります。これは製造スループットにとって極めて重要です。

しかし、単に材料を速く堆積させるだけでは不十分です。HDP-CVDがイオンエネルギーを独立して制御できる能力は、高速度堆積中に応力、密度、化学組成(化学量論)などの膜特性を調整することを可能にします。

システム複雑性対プロセス制御

DCおよびCCPリアクターは機械的に単純であり、構築および運用コストが低くなります。

ICP、特にHDP-CVDシステムは著しく複雑で高価です。この追加費用は、先進的な半導体デバイスの製造には不可欠な、提供される優れたプロセス制御によって正当化されます。

アプリケーションに適したリアクターの選択

あなたの選択は、堆積プロセスの主な目的に基づいて決定されるべきです。

- 主な焦点が広面積均一性とコスト効率(例:光学コーティング)の場合: 標準的な容量結合プラズマ(CCP)リアクターが最も実用的な選択となることが多いです。

- 主な焦点が高堆積速度と基板ダメージの低減(例:保護コーティング、パッシベーション層)の場合: 誘導結合プラズマ(ICP)リアクターが高密度のプラズマを提供します。

- 主な焦点が最大限の制御と複雑なナノ構造の充填(例:先進的なマイクロエレクトロニクス)の場合: プラズマ密度とイオンエネルギーの独立した制御のために、高密度プラズマ(HDP-CVD)システムが不可欠です。

- 主な焦点が導電性膜の単純な堆積の場合: 基本的なDC放電リアクターが十分で非常に経済的な解決策となる場合があります。

結局のところ、リアクターアーキテクチャを理解することが、堆積プロセスを習得し、特定の目標に対して望ましい薄膜特性を達成するための鍵となります。

概要表:

| リアクタータイプ | プラズマ生成方法 | 主な利点 | 理想的なアプリケーション |

|---|---|---|---|

| 容量結合プラズマ(CCP) | 直接的、平行平板電極 | 高い均一性、コスト効率 | 光学コーティング、広面積堆積 |

| 誘導結合プラズマ(ICP) | リモート、誘導コイル | 高い堆積速度、基板ダメージの低減 | 保護コーティング、パッシベーション層 |

| 高密度プラズマ(HDP-CVD) | ハイブリッド誘導結合および容量結合 | 最大限の制御、低イオンエネルギーでの高密度 | 先進的なマイクロエレクトロニクス、ナノ構造 |

| DC放電 | 直流グロー放電 | 導電性材料の堆積においてシンプル、経済的 | 導電性材料の堆積 |

適切なリアクターでPECVDプロセスを強化する準備はできていますか? KINTEKは、CVD/PECVDシステムを含む先進的な高温炉ソリューションを専門としています。優れたR&Dと社内製造を活用し、CCP、ICP、またはHDP-CVDアプリケーションなど、お客様固有の実験ニーズに正確に合わせるための深いカスタマイズを提供します。当社のテーラーメイドソリューションが堆積効率と膜品質を向上させる方法について相談するには、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン