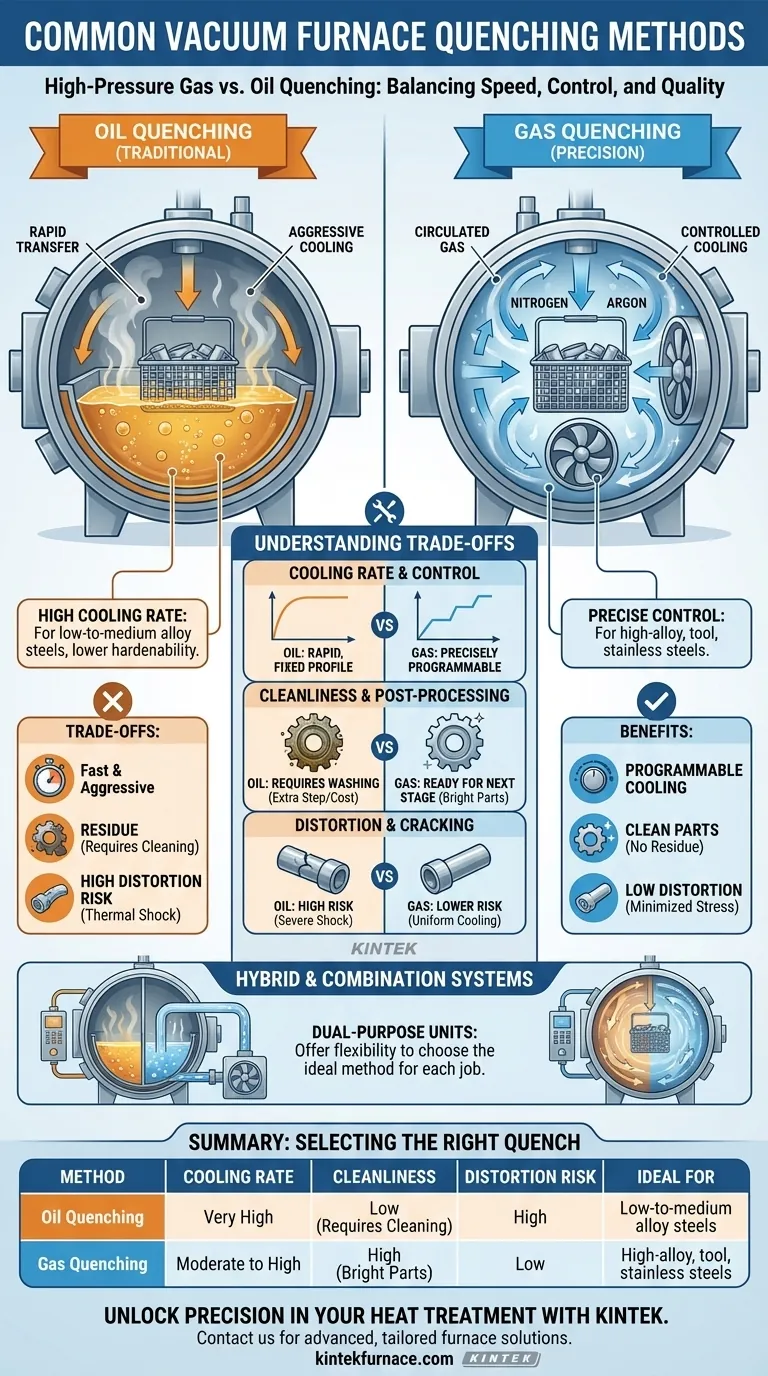

真空炉では、焼き入れは主に2つの方法、すなわち高圧ガス焼き入れと油焼き入れによって達成されます。どちらを選択するかは、熱処理される特定の材料と、硬度や微細組織などの目的の冶金学的特性を達成するために必要な冷却速度によって決まります。

真空炉の焼き入れにおける基本的な決定は、速度と制御のトレードオフです。油焼き入れは硬化性の低い合金に対して最も速い冷却速度を提供しますが、ガス焼き入れはより敏感な高合金材料に対して、優れた清浄度、ひずみの低減、および正確なプロセス制御を提供します。

2つの主要な焼き入れ方法の説明

ガス焼き入れと油焼き入れのメカニズムと用途を理解することは、あらゆる熱処理プロセスにとって極めて重要です。各方法は材料と異なる相互作用をし、明確な結果をもたらします。

油焼き入れ:伝統的なアプローチ

油焼き入れは、加熱されたワークを真空炉のホットゾーンから統合された密閉式のオイルバスへ急速に移送することを含みます。この浸漬は、極めて速く積極的な冷却速度を提供します。

この方法は、硬化性が低い特定の低〜中合金鋼に不可欠です。これらの材料は、微細構造を正しく変換し、完全な硬度を達成するために非常に速い焼き入れを必要とします。

ガス焼き入れ:精度と清浄度

ガス焼き入れは、高純度の不活性ガス、最も一般的には窒素またはアルゴンを使用してワークを冷却します。ガスはホットゾーンに導入され、強力なファンによって高速で循環され、冷却速度はガス圧力によって制御されます。

圧力は、非常に遅い冷却のためのサブ大気圧レベルから、高圧ガス焼き入れ(HPGQ)の場合の25 barまで及びます。この方法は、熱衝撃に敏感ですが、ガスで効果的に冷却されるのに十分な硬化性を持つハイス鋼、ダイス鋼、ステンレス鋼などの材料に最適です。

トレードオフの理解

焼き入れ方法の選択は、その主要な機能だけではなく、部品の完全性、後処理要件、および運用コストなど、相反する要因のバランスを取ることを含みます。

冷却速度 vs. 制御

油は非常に速い焼き入れを提供しますが、その冷却プロファイルはほとんど固定されています。プロセス途中で冷却速度を変更することは困難です。

ガス焼き入れは優れた制御を提供します。ガス圧力とファン速度を調整することにより、冷却速度を正確にプログラムし、冶金学的結果を最適化し、応力を最小限に抑えるためにサイクル中に変化させることさえできます。

部品の清浄度と後処理

油で焼き入れされた部品には油の残留物が残り、それは後続の洗浄プロセスによって除去されなければなりません。これは生産に追加の工程とコストを発生させます。

ガス焼き入れは、洗浄なしで次の製造段階の準備ができる、非常に清潔で光沢のある部品を生成します。

ひずみと亀裂のリスク

油焼き入れによる激しい熱衝撃は、特に複雑な形状や薄いセクションを持つ部品において、部品のひずみ、反り、または亀裂のリスクを高めます。

ガス焼き入れのより均一で制御された冷却は、熱応力を大幅に最小限に抑え、寸法安定性を高め、スクラップ部品のリスクを低減します。

ハイブリッドおよび組み合わせシステム

最大の柔軟性を提供するために、一部の真空炉はデュアルパーパスシステムとして設計されています。これらのユニットは、統合されたオイルバスと高圧ガス焼き入れシステムの両方を備えており、オペレーターは個々の仕事に最適な方法を選択できます。

もう1つのバリエーションは、オイルバスの表面上で2〜5 barのガス圧力で焼き入れを行うことであり、これは油蒸気を抑制し、冷却特性を変更するのに役立ちます。

アプリケーションに最適な焼き入れ方法の選択

最適な焼き入れ方法は、常に部品の完全性を損なうことなく、目標とする冶金学的特性を達成する方法です。

- 低合金鋼の最大硬度が主な焦点の場合: その比類のない冷却速度のため、油焼き入れがしばしば必要な選択肢となります。

- ひずみの最小化と部品の清浄度が主な焦点の場合: 高圧ガス焼き入れは、高合金鋼、工具鋼、ステンレス鋼にとって優れた方法です。

- 幅広い材料に対するプロセスの柔軟性が主な焦点の場合: 油とガスの両方の焼き入れ能力を備えた二重室炉が最も多用途なソリューションを提供します。

最終的に、焼き入れ方法を材料固有の変態要件に合わせることが、真空熱処理を成功させる鍵となります。

要約表:

| 方法 | 冷却速度 | 清浄度 | ひずみリスク | 最適用途 |

|---|---|---|---|---|

| 油焼き入れ | 非常に高い | 低い(洗浄が必要) | 高い | 低〜中合金鋼 |

| ガス焼き入れ | 中程度から高い | 高い(光沢のある部品) | 低い | 高合金鋼、工具鋼、ステンレス鋼 |

KINTEKで熱処理の精度を解き放つ

材料に適した焼き入れ方法の選択に苦労していませんか?KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせて調整された先進的な高温炉ソリューションを提供しています。当社の製品ライン(マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む)は、独自の実験的要件を正確に満たすための強力な深部カスタマイズ機能によって補完されています。油焼き入れを必要とする低合金鋼に取り組んでいる場合でも、ガス焼き入れを必要とする高合金材料に取り組んでいる場合でも、当社は最適な冷却速度、ひずみの低減、優れた清浄度を保証します。

今すぐお問い合わせいただき、当社の炉が研究室の効率を高め、冶金学的目標を達成するのにどのように役立つかをご相談ください!

ビジュアルガイド