要するに、真空溶解技術は、材料の純度と組成に対する比類のない制御を提供します。このプロセスは、真空中で誘導加熱を使用して金属を溶解し、大気ガスによる汚染を防ぎ、既存の不純物を除去し、合金元素の正確な添加を可能にします。その結果、先進的なアプリケーションに不可欠な、極めてクリーンで高性能な金属および合金が得られます。

真空溶解の真の価値は、単に金属を溶解することではなく、それを精錬することにあります。酸素やその他の汚染物質のない制御された環境を作り出すことにより、この技術は従来の方法では達成不可能な特性を持つ次世代材料の製造を可能にします。

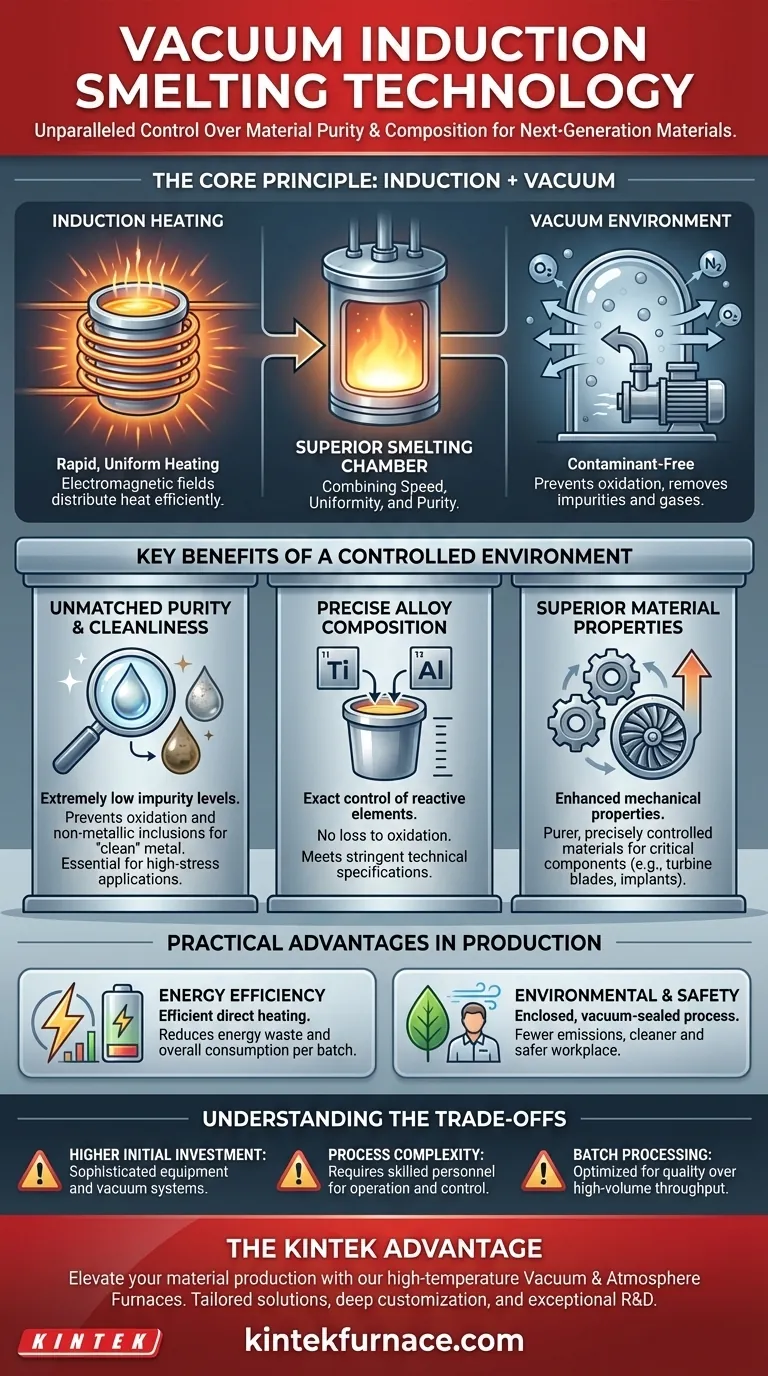

優れた結果を達成する基本原理

真空溶解は、誘導加熱と真空環境という2つの主要な原理を組み合わせて、その独自の利点を実現します。それらがどのように連携するかを理解することは、その影響を理解する上で重要です。

速度と均一性のための誘導加熱

誘導技術は、電磁場を使用して金属を迅速かつ直接的に加熱します。この方法は非常に効率的であり、熱が溶解全体に均一に分散されることを保証します。これは、一貫した品質と不純物の効果的な除去にとって極めて重要です。

真空環境の役割

誘導プロセスを真空チャンバー内で行うことが、状況を一変させる要素です。空気(ひいては酸素や窒素)を除去することで、金属の品質を低下させる一般的な不純物である酸化物や窒化物の生成を防ぎます。低圧環境はまた、溶融金属から溶解したガスやその他の揮発性元素を蒸発させて抽出するのにも役立ちます。

制御された環境の主な利点

真空と誘導加熱の組み合わせは、直接的に優れた材料とより効率的な生産プロセスにつながります。

比類のない純度と清浄度

主な利点は、極めて低いレベルの不純物を持つ材料を製造できることです。酸化を防ぎ、ガスや非金属介在物を積極的に除去することにより、プロセスは「クリーンな」金属をもたらします。これは、微細な不純物でさえ材料の破損につながる可能性のある高応力アプリケーションにとって不可欠です。

正確な合金組成

真空下では、チタンやアルミニウムのような反応性で敏感な合金元素を酸化によって失うことなく添加できます。これにより、合金の最終的な化学組成を正確に制御でき、強度、耐食性、耐熱性に関する厳格な技術仕様を満たす材料を保証します。

優れた材料特性

最終製品がより純粋であり、組成が正確に制御されているため、その機械的特性は大幅に向上します。だからこそ、ジェットエンジンのタービンブレード、医療用インプラント、高純度電子部品などの部品には真空溶解された材料が必要とされます。

生産における実用的な利点

材料品質以外にも、この技術は従来の空気溶解炉と比較して大きな運用上の利点を提供します。

エネルギー効率

中周波数誘導システムは、電気を金属内で直接熱に変換する効率が非常に高く、エネルギーの無駄を最小限に抑えます。この迅速な加熱サイクルは、バッチあたりの全体的なエネルギー消費量も削減します。

環境および安全性の向上

密閉された真空シールプロセスにより、ヒュームや熱が封じ込められ、よりクリーンで安全な作業環境につながります。従来の溶解方法と比較して有害な排出物がはるかに少なく、現代の環境基準に適合し、作業条件を改善します。

トレードオフの理解

真空溶解技術は強力ですが、万能の解決策ではありません。その限界を認識することが、情報に基づいた決定を下す鍵となります。

高い初期投資

真空溶解に必要な高度な機器(堅牢な真空ポンプや高度な制御システムを含む)は、標準的な大気炉と比較してかなりの資本投資となります。

プロセスの複雑さ

真空溶解炉の操作には、より高いレベルの専門知識が必要です。真空度、温度プロファイル、合金添加物の管理には、一貫した成功した結果を保証するために熟練した人員が必要です。

バッチ処理のスループット

この技術は通常バッチプロセスであり、一部の連続鋳造法よりもスループットが低くなる可能性があります。これは、大量のコモディティ金属生産ではなく、高価値、高品質の生産に最適化されています。

目標に応じた適切な選択

真空溶解技術を使用するかどうかの決定は、最終的な材料要件と性能目標に完全に依存します。

- 主な焦点が大量生産の標準グレードの金属を生産することである場合: より費用対効果の高い従来の方法で十分であるため、この技術はおそらく不要でしょう。

- 主な焦点が最高の純度と性能を備えたミッションクリティカルなコンポーネントを作成することである場合: 真空溶解は、必要な材料の完全性を達成するための決定的な標準です。

- 主な焦点が反応性元素を持つ新しい合金を開発することである場合: 制御された真空環境は、必要な正確な組成を確実に達成するための唯一の方法です。

最終的に、真空溶解は、エンジニアや科学者がこれまで製造不可能であった先進的な材料を作成することを可能にします。

要約表:

| 利点 | 説明 |

|---|---|

| 比類のない純度 | 汚染を防ぎ、不純物を除去して金属をクリーンにする |

| 正確な合金制御 | 真空下で反応性元素を正確に添加可能 |

| 優れた材料特性 | 強度と耐食性を高め、重要な用途に対応 |

| エネルギー効率 | 誘導加熱を使用して無駄を最小限に抑え、コストを削減 |

| 環境安全性 | 密閉プロセスにより排出物を削減し、作業条件を改善 |

| 高い初期投資 | 高度な機器には多大な資本が必要 |

| プロセスの複雑さ | 一貫した結果を得るには熟練したオペレーターが必要 |

| バッチ処理 | 大量生産よりも品質に最適化されている |

先進的な溶解ソリューションで材料生産を向上させる準備はできましたか? KINTEKは、正確な制御と純度のために調整された真空炉・雰囲気炉を含む高温炉技術を専門としています。卓越したR&Dと社内製造を活用し、お客様固有の実験的ニーズを満たすための深いカスタマイズを提供します。当社のソリューションがお客様のラボの効率と材料性能をどのように向上させるかについて、今すぐお問い合わせください! 今すぐお問い合わせ

ビジュアルガイド

関連製品

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉

- セラミックファイバーライナー付き真空熱処理炉

- 小型真空熱処理・タングステン線焼結炉

- 真空ホットプレス炉機 加熱真空プレス管状炉