簡単に言うと、炭化ケイ素(SiC)発熱体は、従来の金属発熱体では耐えられない高温の工業炉やプロセスで使用されます。主な用途は、冶金、セラミックス製造、ガラス生産、半導体製造であり、炉の温度は最大1600°C(2912°F)に達します。

炭化ケイ素を使用する決定は、単に高温に達することだけではありません。過酷な産業環境で、その熱を信頼性高く効率的に達成することです。SiCの酸化と熱衝撃に対する独自の耐性は、発熱体の故障が許されないプロセスにおいて決定的な選択肢となります。

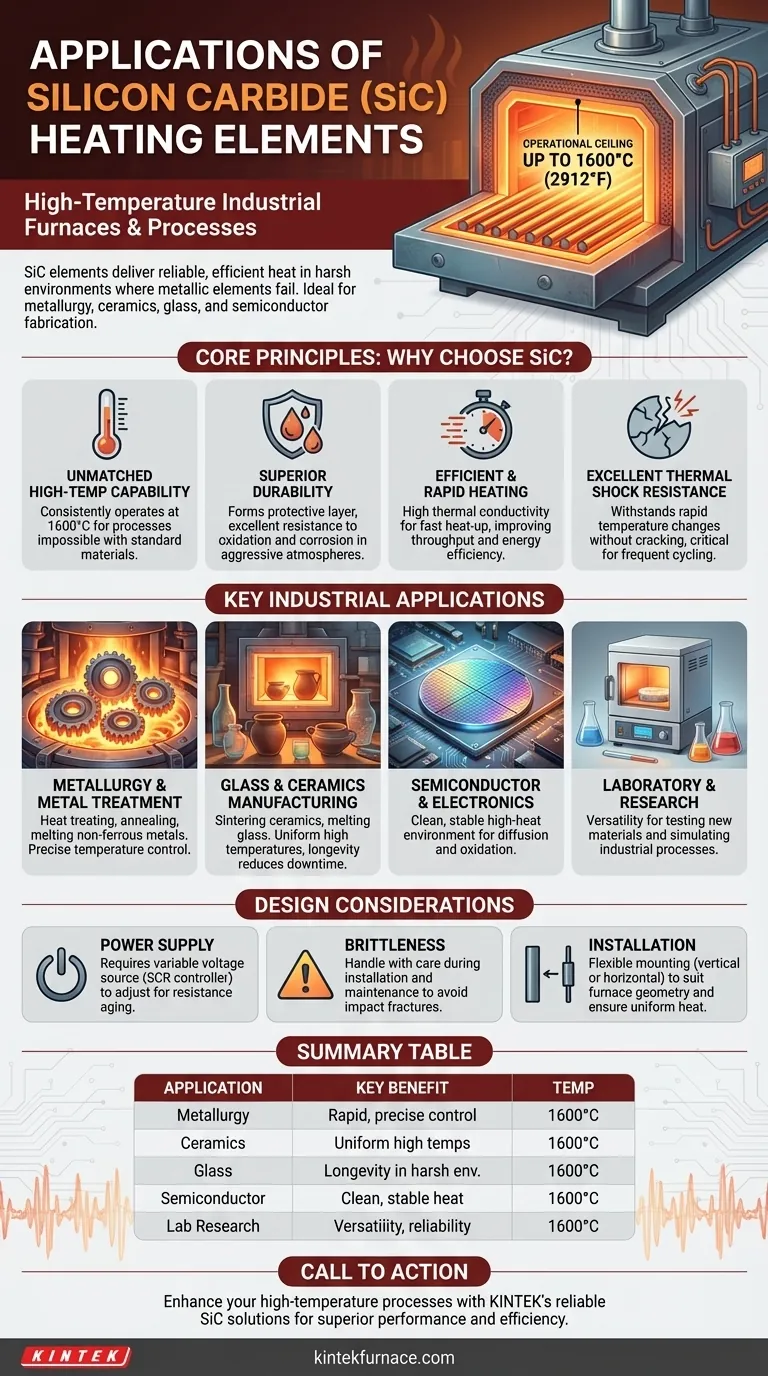

核心原理:なぜ炭化ケイ素を選ぶのか?

SiC発熱体の用途を理解するには、業界のリストを超えて見る必要があります。その選択は、高温プロセス加熱における重要な課題を解決する材料特性の独自の組み合わせによって推進されます。

比類のない高温性能

炭化ケイ素発熱体は、従来の金属発熱体の限界をはるかに超える温度で安定して動作できます。1600°C(2912°F)という動作上限により、金属溶解、セラミックス焼結、ガラス成形など、標準的な材料では不可能なプロセスが可能になります。

過酷な雰囲気における優れた耐久性

工業炉は、しばしば化学的に攻撃的な環境です。SiC発熱体は自然に保護表面層を形成し、優れた酸化および化学腐食耐性を提供し、過酷な条件下でも長く予測可能な耐用年数を保証します。

効率的で迅速な加熱

SiCの主要な利点は、その高い熱伝導率です。これにより、発熱体は炉室に迅速かつ効率的に熱を伝達できます。その結果、炉の加熱時間が短縮され、プロセススループットとエネルギー効率が向上します。

優れた耐熱衝撃性

多くの脆いセラミックスとは異なり、SiC発熱体は驚くべき耐熱衝撃性を示します。これは、ひび割れたり故障したりすることなく、急激な温度変化に耐えることができることを意味し、頻繁なサイクルを伴う産業プロセスにとって重要です。

詳細な主要産業用途

SiCの物理的特性は、高温での精度と信頼性が最重要視されるいくつかの主要産業での使用に直接結びついています。

冶金および金属処理

冶金において、SiC発熱体は、熱処理、焼鈍、鍛造、非鉄金属の溶解に使用される炉に不可欠です。その迅速な加熱能力により、材料の結晶構造を正確に制御できます。

ガラスおよびセラミックス製造

ガラスおよび先端セラミックスの製造には、極めて高温で均一な温度が必要です。SiC発熱体は、セラミックスの焼成および焼結用の窯や、ガラスの溶解および焼鈍用の炉で使用され、その長寿命により高価なダウンタイムを削減します。

半導体および電子機器製造

半導体の製造には、多数の高温プロセスが伴います。SiC発熱体は、シリコンウェーハ上の拡散や酸化などのプロセスに必要な、クリーンで安定した高温環境を提供します。

実験室および研究炉

研究開発において、汎用性は重要です。SiCの高温範囲と信頼性により、新しい材料をテストし、さまざまな産業プロセスを小規模でシミュレートするために使用される実験室炉に最適です。

トレードオフと設計上の考慮事項の理解

SiC発熱体は強力ですが、他のヒーターの単純な代替品ではありません。その独自の特性は、最適な性能と長寿命を確保するために、特定のシステム設計上の考慮事項を必要とします。

重要な電源要件

SiC発熱体は使用するにつれて経年劣化し、電気抵抗が徐々に増加します。一貫した電力出力(したがって温度)を維持するには、適切に設計された電源が不可欠です。これは通常、発熱体の抵抗が増加するにつれて電圧を調整できるSCRコントローラーのような可変電圧源を伴います。

物理的な脆さ

熱衝撃に対する耐性があるにもかかわらず、SiC発熱体は依然としてセラミックであり、脆い場合があります。破損につながる可能性のある機械的衝撃を避けるために、設置およびメンテナンス中は注意が必要です。

設置と向き

SiC発熱体には、ストレートロッドやU字型スパイラルなど、さまざまな形状があります。これにより、炉の形状に最適に適合し、均一な加熱を確保するために、垂直または水平の取り付けが可能になり、設計の柔軟性が向上します。

目標に合った適切な選択をする

適切な発熱体を選択することは、重要なエンジニアリングの決定です。特定のプロセス要件によって、SiCが適切なソリューションであるかどうかが決まります。

- 極端な温度(1200°C以上)とプロセス速度に重点を置く場合: SiCは、その高温安定性と迅速な加熱能力により、優れた選択肢です。

- 化学的に攻撃的または酸化性雰囲気での動作に重点を置く場合: SiCの酸化および化学攻撃に対する固有の耐性は、著しく長く、より信頼性の高い耐用年数を提供します。

- 重要なプロセスにおけるメンテナンスとダウンタイムの最小化に重点を置く場合: 適切に実装されたSiC発熱体の実証済みの長寿命は、金属代替品よりも信頼性の高い長期ソリューションとなります。

最終的に、炭化ケイ素を選択することは、プロセス安定性への投資であり、他の材料では単に提供できない温度と性能を達成することを可能にします。

要約表:

| 用途 | 主な利点 | 温度範囲 |

|---|---|---|

| 冶金 | 迅速な加熱と精密な制御 | 最大1600°C |

| セラミックス製造 | 焼結のための均一な高温 | 最大1600°C |

| ガラス生産 | 過酷な環境での長寿命 | 最大1600°C |

| 半導体製造 | ウェーハ処理のためのクリーンで安定した熱 | 最大1600°C |

| 研究室研究 | 材料試験のための汎用性と信頼性 | 最大1600°C |

信頼性の高い加熱ソリューションで高温プロセスを強化する準備はできていますか? KINTEKは、卓越した研究開発と社内製造を活用し、多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力なディープカスタマイズ能力によって補完されています。今すぐお問い合わせください。当社の炭化ケイ素発熱体がお客様の特定のニーズに優れた性能と効率をどのように提供できるかについてご相談ください!

ビジュアルガイド