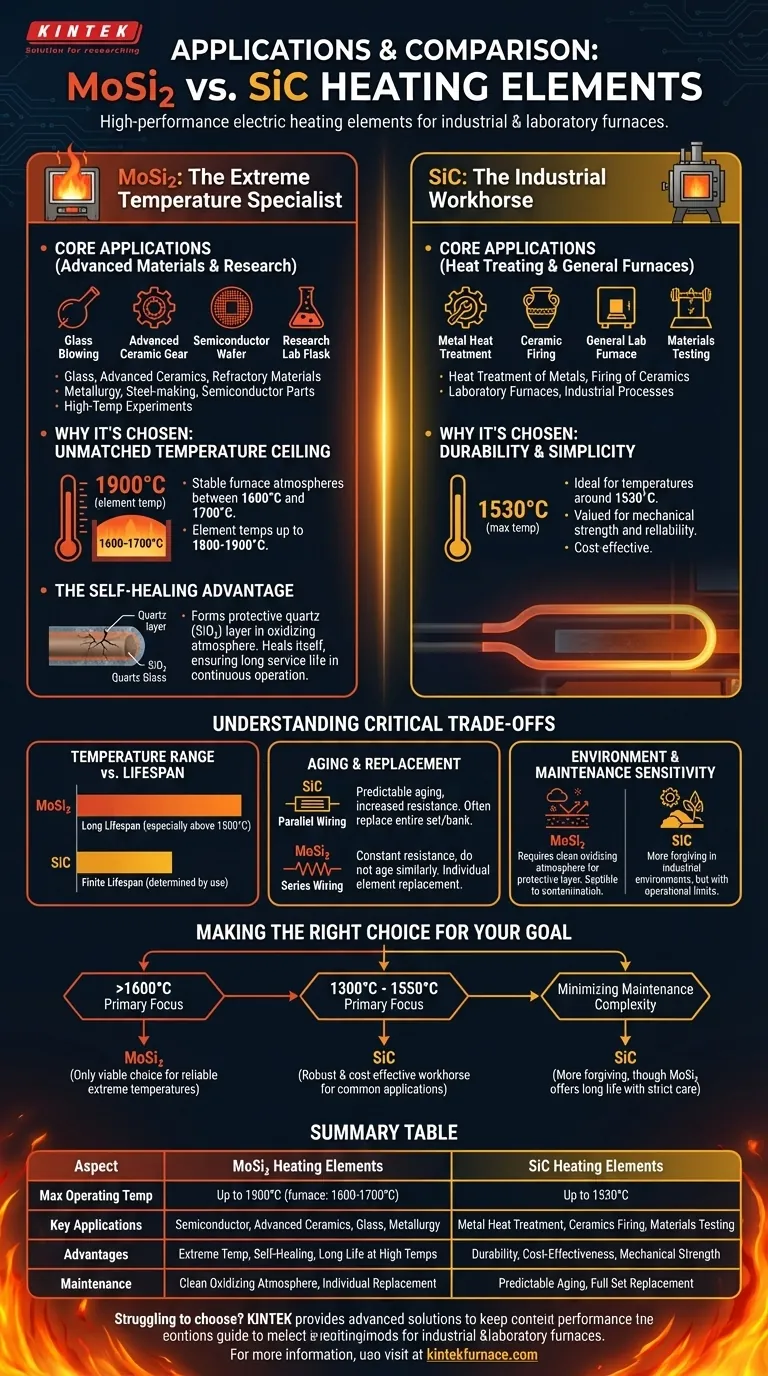

本質的に、二ケイ化モリブデン(MoSi₂)と炭化ケイ素(SiC)はどちらも、産業用および実験室用炉向けに設計された高性能の電気加熱素子です。MoSi₂素子は、半導体、先端セラミックス、ガラス製造などの分野における1600°Cを超える最も過酷な温度用途に選ばれます。一方、炭化ケイ素は、金属熱処理や材料試験などの用途において、やや低いものの依然として非常に高い温度範囲(約1530°Cまで)に対応する堅牢な主力製品です。

MoSi₂とSiCの選択は、どちらが普遍的に「優れているか」ではなく、ターゲットとする温度範囲と動作環境にどちらが正確に適しているかという点にかかっています。MoSi₂は極度の熱に優れていますが慎重なメンテナンスが必要であり、SiCは大多数の高温産業プロセスにとって耐久性のある選択肢です。

MoSi₂:極限温度のスペシャリスト

二ケイ化モリブデン(MoSi₂)素子は、他の素子では耐えられない炉温度で確実に動作する能力で知られています。これにより、高度に専門化された分野で不可欠なものとなっています。

主要な用途:先端材料と研究

MoSi₂は、ガラス、先端セラミックス、耐火材料の研究および製造に使用される炉にとって、選ばれる素子です。

また、冶金、製鋼、電子部品および半導体材料の製造においても極めて重要です。研究環境では、高温実験や新しい材料の合成を可能にします。

選ばれる理由:比類のない温度上限

MoSi₂の主な利点は、その最大動作温度です。素子自体は1800~1900°Cに達することができ、1600°Cから1700°Cの間の安定した炉雰囲気を維持できます。

この能力は、SiCや金属素子の到達範囲を超える焼結や融解点を必要とするプロセスにとって不可欠です。

自己修復の利点

MoSi₂素子は、高温で強力な耐酸化性を示します。酸化雰囲気下にさらされると、表面に保護的な石英ガラス(SiO₂)の受動層を形成します。

この層が損傷した場合、下層の材料が再酸化して保護コーティングを「修復」し、連続運転での長寿命に貢献します。

炭化ケイ素(SiC):産業の主力

MoSi₂が最高の温度ニッチを占める一方で、炭化ケイ素(SiC)素子は、幅広い産業用加熱プロセスに対して実績があり広く使用されているソリューションです。

主要な用途:熱処理と一般炉

SiC素子は、炉の最高温度が約1530°Cを必要とする用途で頻繁に使用されます。

これにより、金属の熱処理、セラミックスの焼成、および極度の温度が主要な要件ではない様々な実験室および産業用炉に最適です。

選ばれる理由:耐久性とシンプルさ

SiC素子は、規定の温度範囲内での機械的強度と信頼性で評価されています。一般的な高温タスクの多くに対して、費用対効果が高く耐久性のあるソリューションとなります。

重要なトレードオフの理解

正しい素子の選択は、それらの明確な動作上の違いを理解することにかかっており、これは炉の設計、メンテナンス、および寿命に直接影響します。

温度範囲 vs. 寿命

MoSi₂素子は、保護層が最も効果的になる1500°Cを継続的に超えて動作する場合、SiC素子よりも長持ちします。

逆に、SiC素子には使用によって決まる有限の寿命があり、時間の経過とともにその抵抗は徐々に増加します。この経年変化プロセスは、その動作寿命の予測可能な部分です。

経年劣化と交換の影響

SiC素子が故障した場合、その抵抗の増加により、バランスの取れた電気負荷を維持するために、多くの場合、素子全体またはバンク全体を交換する必要があります。これらは通常、並列に配線されます。

MoSi₂素子は同じようには経年劣化せず、その抵抗は比較的一定に保たれます。これにより、新品と旧品の素子が互換性があるため、個別の素子交換が可能になります。これらは通常、直列に配線されます。

環境およびメンテナンスへの感度

MoSi₂の性能は、保護層を維持するためにクリーンで酸化性の雰囲気に大きく依存します。汚染に対してより敏感であり、硝酸やフッ化水素酸に溶解するなど、特定の化学環境によって損傷を受ける可能性があります。

SiC素子は、独自の動作限界があるものの、より幅広い産業環境で一般的に許容度が高いと考えられています。

目標に合わせた正しい選択をする

最終的な決定は、プロセスの特定の熱的および化学的要件によって導かれる必要があります。

- 1600°Cを超える動作が主な焦点である場合: MoSi₂は、これらの極端な温度を確実に達成するための技術的に実行可能な唯一の選択肢です。

- 1300°Cから1550°Cでの処理が主な焦点である場合: SiCは、これらの一般的な産業用途において、より堅牢で費用対効果の高い主力製品となることがよくあります。

- メンテナンスの複雑さを最小限に抑えることが主な焦点である場合: SiCの方が許容度が高い場合がありますが、MoSi₂は長寿命を実現するために炉の清浄度と雰囲気制御に厳密な注意を払う必要があります。

結局のところ、適切な加熱素子の選択は、ツールの特定の強みをアプリケーションの固有の要求に合わせることです。

要約表:

| 側面 | MoSi2 加熱素子 | SiC 加熱素子 |

|---|---|---|

| 最大動作温度 | 最大1900°C(炉内:1600-1700°C) | 最大1530°C |

| 主要な用途 | 半導体、先端セラミックス、ガラス製造、冶金 | 金属熱処理、セラミックス焼成、材料試験 |

| 利点 | 極限の温度能力、自己修復性のある耐酸化性、高温での長寿命 | 耐久性、費用対効果、機械的強度 |

| メンテナンス | クリーンな酸化雰囲気が必要、個別の素子交換 | 予測可能な経年劣化、セット全体の交換が必要な場合が多い |

高温炉に最適な加熱素子の選択でお困りですか? KINTEKでは、卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの先進的なソリューションを多様な研究所に提供しています。当社の強力な深層カスタマイズ能力により、極端な温度に対応するMoSi2が必要な場合でも、産業的な耐久性に対応するSiCが必要な場合でも、お客様固有の実験要件を正確に満たすことが保証されます。今すぐお問い合わせいただき、プロセスを最適化し、効率を高めましょう!

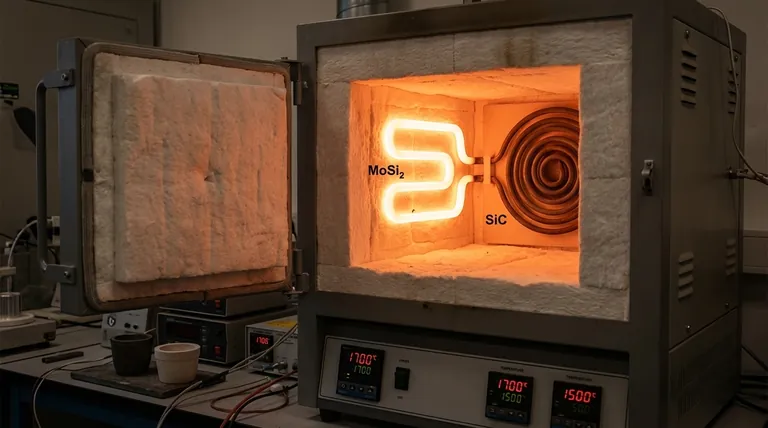

ビジュアルガイド