単に高温に達するだけでなく、焼結炉における二ケイ化モリブデン(MoSi₂)ヒーターエレメントの主な利点は、その卓越した寿命、動作安定性、および加熱効率です。この性能は、高温で酸素の多い環境での劣化からエレメントを保護する独自の自己修復特性に根ざしており、一貫性があり再現性の高い焼結結果を保証します。

1800°Cを超える温度能力で知られていますが、MoSi₂エレメントの真の価値は、動作中に形成される自己修復シリカ層にあります。この層は比類のない耐久性と電気的安定性を提供し、これらが信頼性の高い高温焼結プロセスの基礎となります。

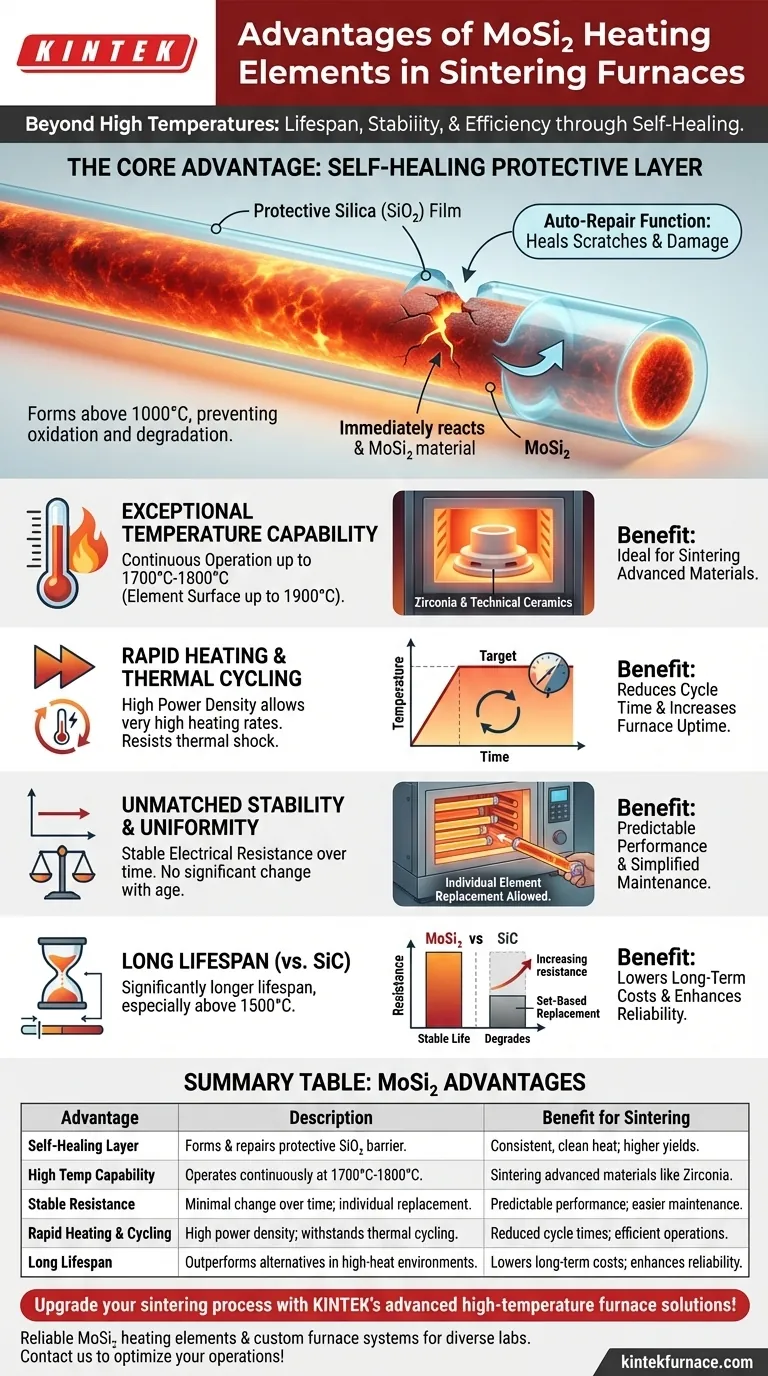

核心的な利点:自己修復保護層

MoSi₂エレメントを特徴づけるのは、組成そのものではなく、その組成が極端な温度でどのように振る舞うかです。これが長寿命と信頼性の鍵となります。

保護シリカ(SiO₂)膜

1000°Cを超えると、二ケイ化モリブデン材料は炉内の酸素と反応します。この反応により、エレメント表面に薄く非多孔性のシリカガラス(SiO₂)層が形成されます。

この保護シリカ層はバリアとして機能し、コアのヒーターエレメントへのさらなる酸化や化学的攻撃を防ぎます。層が傷ついたり損傷したりした場合でも、下にあるMoSi₂が露出し、新しいシリカガラスを形成することで即座に「自己修復」し、自動修理機能をもたらします。

焼結にとってなぜ重要か

焼結においては、プロセスの均一性が最も重要です。劣化するヒーターエレメントは粒子を剥離させ、製品を汚染したり、炉内にホットスポットやコールドスポットを引き起こしたりする可能性があります。

MoSi₂の安定した自己修復性は、非常に均一でクリーンな熱を保証します。これは、歩留まりの向上、材料密度の均一化、およびメンテナンスによる炉のダウンタイムの削減に直接つながります。

物理学を性能に変換する

MoSi₂の基礎となる化学的性質は、現代の焼結用途に不可欠ないくつかの明確な動作上の利点をもたらします。

卓越した温度能力

MoSi₂エレメントは、最も要求の厳しい熱プロセス向けに設計されています。炉内温度で1700°C~1800°Cまで連続運転が可能であり、一部のバリアントではエレメント表面温度が1900°Cに達することもあります。

これにより、ジルコニアやその他の特殊セラミックスなど、極めて高い処理温度を必要とする先端材料の焼結に不可欠となります。

急速加熱と熱サイクル

これらのエレメントは高い電力密度を持ち、非常に高い昇温速度を可能にします。MoSi₂を搭載した炉は目標温度に素早く到達でき、全体のサイクル時間を短縮します。

その構造的完全性により、他のエレメントが熱衝撃で故障する可能性のある急速な熱サイクルのアプリケーションにも適しています。

比類のない安定性と均一性

一部の代替ヒーターエレメントとは異なり、MoSi₂の電気抵抗は経年によって大きく変化しません。この安定性により、電力制御システムの設計が簡素化され、エレメントの長寿命期間を通じて加熱性能が予測可能であることを保証します。

個々のエレメントが抵抗値を維持するため、セット内の残りのエレメントの性能に影響を与えることなく、個別に交換できます。

トレードオフの理解:MoSi₂ vs. SiC

MoSi₂の利点を完全に理解するためには、他の一般的な高温エレメントである炭化ケイ素(SiC)と比較することが有用です。

温度範囲と寿命

MoSi₂は、保護層によりSiCよりも大幅に長い寿命が得られる1500°Cを超えるプロセスでは明確な選択肢です。SiCエレメントの炉内での最大動作温度は約1530°C~1540°Cです。

抵抗と交換戦略

SiCの抵抗は経年とともに増加するため、性能は時間とともに低下します。SiCエレメントが1つ故障すると、電気負荷のバランスを維持するためにセット全体を交換する必要があることがよくあります。

MoSi₂の安定した抵抗は、個々のエレメント交換を可能にし、メンテナンスコストとダウンタイムを大幅に削減します。

動作上の感度

主なトレードオフは、MoSi₂が特定の条件に対して敏感であることです。保護シリカ層は特定の化学的汚染物質によって損傷を受ける可能性があります。したがって、MoSi₂エレメントの完全な寿命を享受するためには、クリーンな炉環境を維持することが極めて重要です。

焼結プロセスに最適な選択をする

ヒーターエレメントの選択は、特定の材料、プロセス温度、および動作上の優先順位によって決定されるべきです。

- 1500°Cを超える高温セラミックス(ジルコニアなど)の処理を最優先する場合: MoSi₂は、その範囲における比類のない温度能力と長期安定性において優れた選択肢です。

- 炉の稼働時間を最大化し、メンテナンスを簡素化することを最優先する場合: MoSi₂の安定した抵抗と個別に交換できる能力は、セット交換が必要なエレメントよりも大きな利点をもたらします。

- プロセスが1500°C未満で、初期コストが主な推進要因である場合: 炭化ケイ素(SiC)は実行可能な代替手段かもしれませんが、寿命が短く、交換要件がより複雑であることを考慮に入れる必要があります。

最終的に、MoSi₂を選択することは、プロセスの安定性、再現性、および長期的な運用効率への投資となります。

要約表:

| 利点 | 説明 | 焼結への効果 |

|---|---|---|

| 自己修復シリカ層 | 酸化と劣化を防ぐ保護バリアを形成し、自己修復します。 | 歩留まり向上と汚染低減のために、一貫したクリーンな熱を保証します。 |

| 高温能力 | 1700°C~1800°Cで連続運転可能、エレメント表面温度は最大1900°C。 | ジルコニアや特殊セラミックスなどの高温材料の焼結に最適です。 |

| 安定した電気抵抗 | 経年による抵抗変化が最小限で、電力制御が簡素化されます。 | 予測可能な性能と、個別のエレメント交換によるメンテナンスの容易さ。 |

| 急速加熱とサイクル | 高い電力密度により高速な昇温が可能で、熱サイクルに耐性があります。 | サイクル時間を短縮し、効率的な運用のため炉の稼働時間を増やします。 |

| 長寿命 | 耐久性により、高温環境下ではSiCなどの代替品を上回ります。 | 長期的なコストとメンテナンス頻度を削減し、プロセスの信頼性を高めます。 |

KINTEKの先進的な高温炉ソリューションで焼結プロセスをアップグレードしましょう! 優れた研究開発と社内製造を活用し、当社は多様な研究所に対し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、信頼性の高いMoSi2ヒーターエレメントとカスタム炉システムを提供しています。深いカスタマイズ能力により、お客様固有の実験ニーズとの正確な整合性を保証し、高温アプリケーションにおける効率性、安定性、再現性の向上を実現します。今すぐお問い合わせいただき、お客様の焼結プロセスを最適化し、優れた結果を達成する方法についてご相談ください!

ビジュアルガイド