要するに、雰囲気炉の主な利点は、熱処理中に化学的環境を正確に制御できることです。 この制御により、酸化などの望ましくない反応を防ぎ、材料の品質と完全性を向上させ、エネルギー使用から最終仕上げに至るまでの製造プロセス全体の効率を高めます。

雰囲気炉は単に熱を加えるためのツールではなく、高度に制御された化学反応炉です。その核となる価値は、処理される材料が汚染されることなく、正確に望ましい特性を達成できるように、特定の保護的または反応性のガス環境を作り出すことにあります。

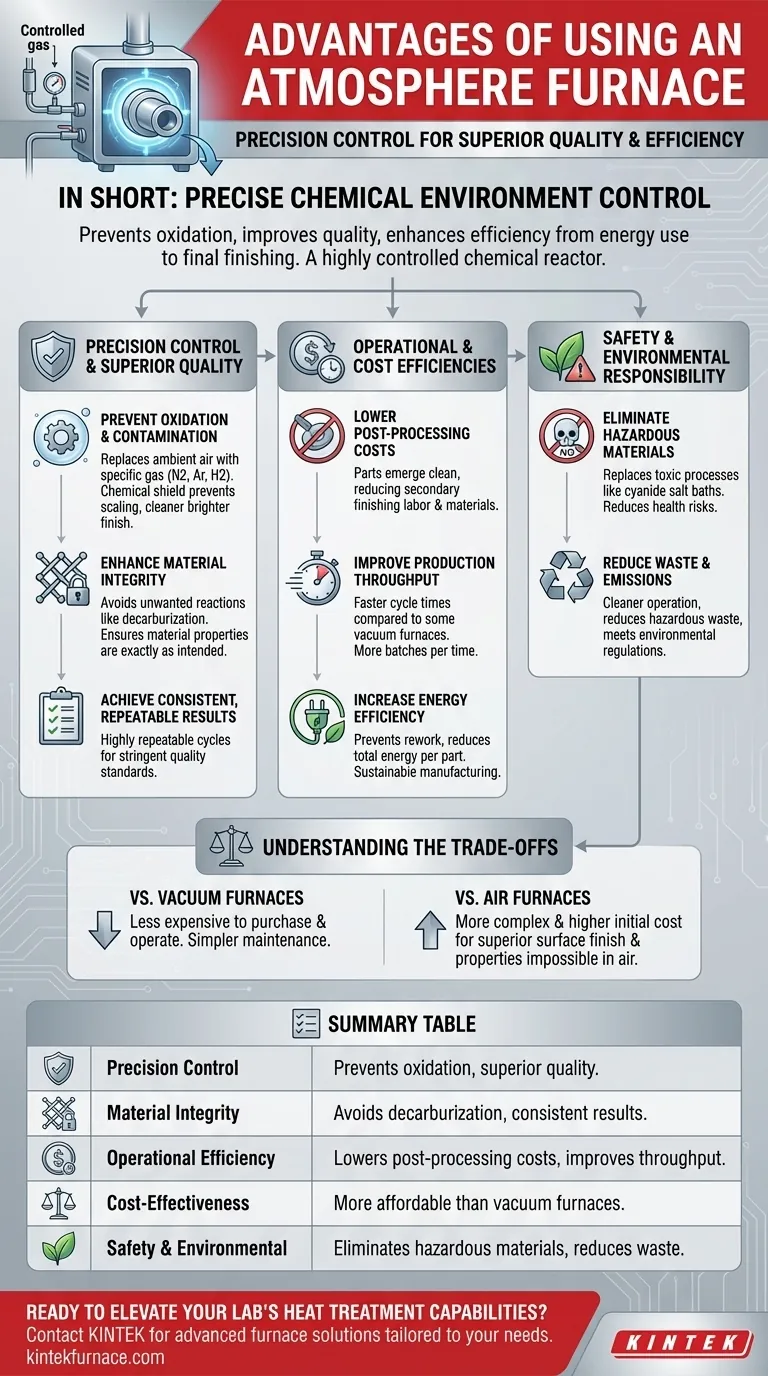

優れた製品品質のための精密制御

雰囲気炉の決定的な特徴は、ワークピースの周囲のガスを管理できることです。これは、より高品質で信頼性の高い結果に直接つながります。

酸化と汚染の防止

環境の空気を特定のガス混合物(窒素、アルゴン、水素など)に置き換えることにより、化学的なシールドが作成されます。これにより、金属表面での酸化やスケールの発生を防ぎます。これらは、サンドブラストや酸洗などの費用と時間のかかる二次洗浄工程を必要とする場合があります。

この制御された環境により、最終製品はよりきれいで明るい仕上がりになり、性能を損なう可能性のある不純物がないことが保証されます。

材料の完全性の向上

多くの熱処理プロセスは、材料の特性を非常に特定の方法で変更するように設計されています。望ましくない化学反応は、この目標を損なう可能性があります。

雰囲気炉は、鋼の脱炭(炭素の損失)など、表面を弱める問題を防ぎます。雰囲気(ガス環境)を制御することにより、材料の完全性と機械的特性が意図したとおりであることを保証します。

一貫した再現性のある結果の達成

温度と雰囲気の両方に対する精密な制御により、高度に再現性のあるプロセスサイクルが可能になります。この一貫性は、わずかな変動が部品の故障につながる可能性のある産業において極めて重要であり、すべての部品が同じ厳しい品質基準を満たすことを保証します。

大幅な運用およびコスト効率

投資ではありますが、これらの炉は効率の向上と長期的な運用コストの削減を通じて実質的な利益をもたらします。

後処理コストの削減

主な利点の1つは、後処理の必要性の削減または排除です。部品が炉からきれいでスケールがない状態で出てくるため、二次仕上げに関連する労力、材料、時間が大幅に削減されます。

生産スループットの向上

より速いサイクルタイムは、生産スループットの向上に直接貢献します。たとえば、高真空炉と比較して、特定の雰囲気炉はより速い減圧時間と冷却サイクルを提供でき、同じ時間でより多くのバッチを処理できます。

エネルギー効率の向上

最新の雰囲気炉は、高いエネルギー効率を実現するように設計されています。手直しや広範な二次処理の必要性を防ぐことで、製造される部品ごとの総エネルギー消費量も削減され、製造ライン全体がより持続可能になります。

トレードオフの理解

単一の技術がすべての用途に完璧であるわけではありません。雰囲気炉を使用するという選択は、単純な空気炉やより複雑な真空システムと比較して明確なトレードオフを伴います。

真空炉とのコスト効率

多くの用途において、雰囲気炉は制御とコストの理想的なバランスを提供します。一般的に、高真空炉よりも購入および運用コストが低くなります。

シールや真空ポンプの要件がそれほど厳しくないため、メンテナンスも通常はよりシンプルで低コストです。

空気炉との複雑性の増加

単純な開放空気炉と比較すると、雰囲気炉はより複雑です。プロセスガスの信頼できる供給、洗練された制御システム、および大気条件を正しく管理する知識を持つオペレーターが必要です。

この追加の複雑さと初期費用は、空気環境では不可能な優れた表面仕上げと材料特性を実現するための対価です。

強化された安全性と環境への配慮

雰囲気炉は、古い危険な熱処理方法からの大きな前進を示しています。

危険な物質の排除

これらの炉は、毒性物質に依存していた従来のプロセスを置き換えることができます。例えば、浸炭または炭窒化のためのシアン化物ベースのソルトバスの使用を排除します。これらは大きな健康リスクと土地汚染の問題を引き起こします。

廃棄物と排出量の削減

クリーンに動作することにより、雰囲気炉は有害廃棄物の流れや、汚染された塩やパック浸炭材料の廃棄に関連する困難を削減します。この近代的なアプローチは、メーカーがより厳格な環境規制を満たし、二酸化炭素排出量を削減するのに役立ちます。

用途に合わせた適切な選択

適切な炉の選択は、プロセスの要件、品質基準、および予算に完全に依存します。

- コスト重視の生産で酸化保護が必要な場合: 雰囲気炉は、真空システムの高コストなしに、品質管理と運用効率の優れたバランスを提供します。

- 絶対的な最高純度の達成と材料の脱ガスが主な焦点の場合: 高真空炉が必要になる場合があります。これは、制御されたガス雰囲気よりもさらにクリーンな環境を提供するからです。

- 表面の酸化が許容されるか望ましい単純な熱処理が主な焦点の場合: 基本的な空気炉が最も経済的で簡単な選択肢となります。

結局のところ、雰囲気炉に投資することで、温度だけでなく、製造プロセスの化学そのものを制御できるようになります。

要約表:

| 利点 | 主なメリット |

|---|---|

| 精密制御 | 酸化と汚染を防ぎ、優れた製品品質を実現 |

| 材料の完全性 | 脱炭を避け、一貫性のある再現性のある結果を保証 |

| 運用効率 | 後処理コストを削減し、生産スループットを向上 |

| コスト効率 | 真空炉より手頃で、メンテナンスが容易 |

| 安全性と環境 | 危険な物質を排除し、廃棄物と排出量を削減 |

ラボの熱処理能力を向上させる準備はできましたか? KINTEKは、優れたR&Dと社内製造を活用し、多様なラボ向けに調整された高度な高温炉ソリューションを提供します。雰囲気炉、マッフル炉、チューブ炉、回転炉、真空炉、CVD/PECVDシステムなどの当社の製品ラインは、お客様固有の実験ニーズに正確に対応するための強力な深層カスタマイズによって補完されています。今すぐお問い合わせいただき、当社の専門知識がお客様の材料品質と運用効率をどのように向上させられるかをご相談ください!

ビジュアルガイド