真空熱処理炉の基本的な利点は、材料処理のために非常にクリーンで制御された環境を作り出す能力があることです。これらの炉は、大気中のガスを除去することで、酸化や脱炭などの不要な表面反応を防ぎ、より強く、かつ炉から取り出した後も明るく変化のない表面仕上げを維持する部品を生み出します。

重要な点は、真空炉が熱処理そのものの性質を変えるということです。加熱された雰囲気の負の影響を管理するだけでなく、雰囲気を完全に除去することで、材料の最終的な特性と表面品質を正確に制御できます。

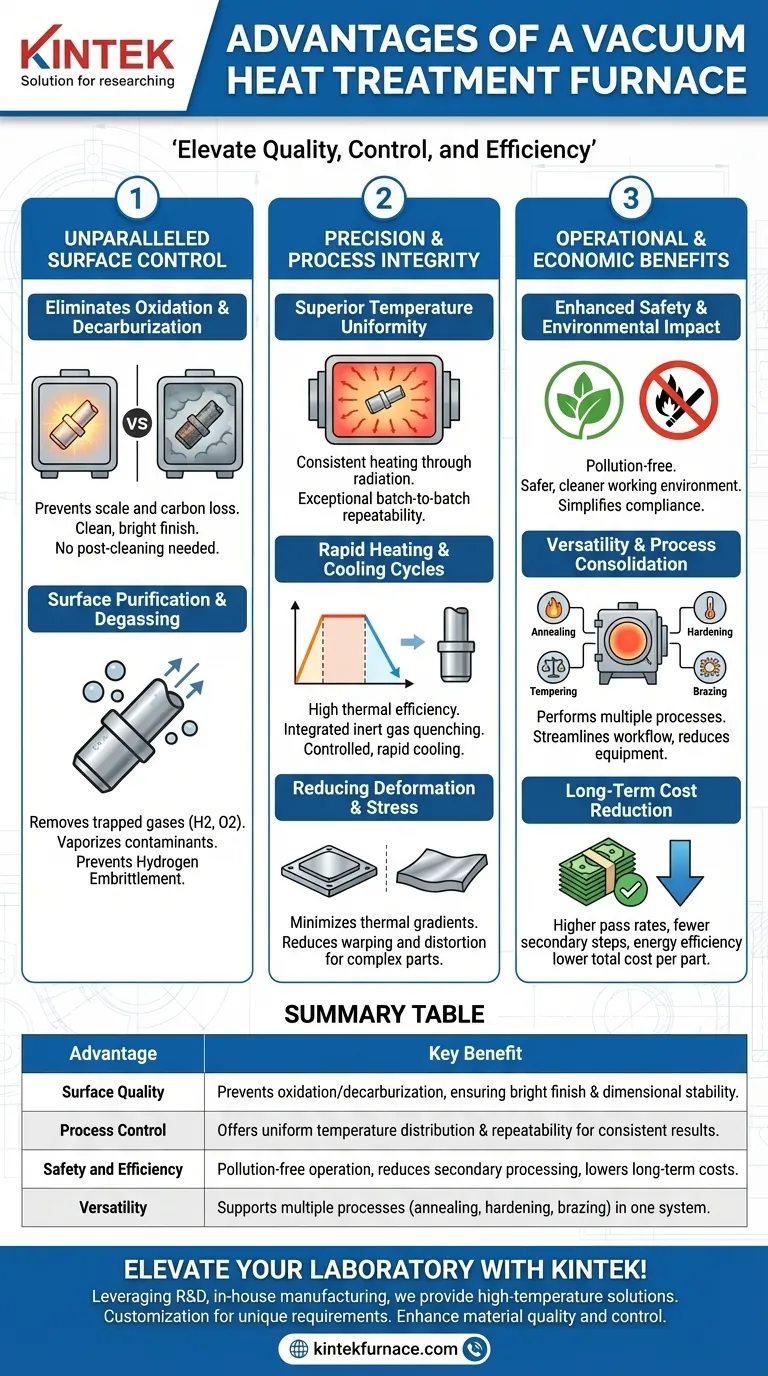

材料表面の比類ない制御

真空処理の最も重要な利点は、大気干渉の排除です。これは、ワークピースの最終的な状態に大きな影響を与えます。

酸化と脱炭の排除

従来の炉では、空気中の酸素が加熱された金属表面と反応し、酸化スケール層を形成します。真空炉は、実質的にすべての酸素を除去し、酸化を完全に防止します。

これにより、部品はクリーンで明るい仕上げで現れ、正確な寸法を保ち、サンドブラストや酸洗浄などの費用と時間がかかる二次処理の必要がなくなります。同様に、反応性ガスのない環境は脱炭(鋼の表面からの炭素の損失)を防ぎ、材料の表面硬度と疲労強度が損なわれないようにします。

表面の精製と脱ガスを実現

真空環境は部品を積極的に洗浄します。これは、材料自体の中から水素や酸素などの閉じ込められたガスを引き出す強力な脱ガス機能を提供します。

このプロセスは、残留する表面油分やその他の汚染物質も気化によって除去し、大気炉では達成できない表面精製の状態をもたらします。

水素脆化の防止

特定の高強度鋼や合金にとって、処理中に水素を吸収することは、水素脆化と呼ばれる危険な現象につながり、負荷の下で壊滅的な故障を引き起こす可能性があります。

真空炉はワークピースからガスを積極的に除去するため、水素が材料に浸透するのを効果的に防ぎ、構造的完全性を保護します。

精度、一貫性、およびプロセスの完全性

表面品質に加えて、真空炉は、より高い品質と信頼性の高い部品に直接つながる、優れたレベルのプロセス制御を提供します。

優れた温度均一性と制御

真空中の加熱は主に放射によって行われ、ワークロード全体にわたって非常に均一な温度分布を提供します。

高度なコンピュータ制御システムと組み合わせることで、バッチ内のすべての部品、そして時間の経過とともにすべてのバッチが、まったく同じ熱サイクルを経験することを保証します。この再現性は、航空宇宙、医療、工具製造などの高リスク用途において極めて重要です。

迅速な加熱および冷却サイクル

現代の真空炉は、高い熱効率のために設計されています。迅速に加熱でき、さらに重要なことに、多くの場合、統合された不活性ガス焼入れシステムが装備されています。

これにより、部品を空気にさらすことなく、特定の冶金特性(硬度)を達成するために必要な速度で、迅速かつ制御された冷却が可能です。熱処理から焼入れまでの全サイクルを単一の密閉されたチャンバー内で行うことができます。

変形および熱応力の軽減

均一な加熱と制御された均一な冷却は、ワークピースに内部応力を引き起こす熱勾配を最小限に抑えます。これにより、特に複雑な形状、薄い断面、または高精度部品の場合に、反りや歪みのリスクを大幅に軽減します。

運用上および経済的利益の理解

真空炉の技術的利点は、安全性、効率性、費用対効果において具体的な利点をもたらします。

安全性と環境への影響の向上

真空炉は、ソルトバス炉や雰囲気炉のような代替品よりも本質的に安全で環境に優しいです。裸火、可燃性ガス、または有害廃棄物の処理を伴いません。

この無公害運転は、規制遵守を簡素化し、よりクリーンで安全な作業環境を作り出します。

汎用性とプロセス統合

単一の真空炉は、焼鈍、焼入れ、焼き戻し、ろう付け、焼結など、多数の異なるプロセスを実行するようにプログラムできます。このオールインワン機能は、信じられないほどの柔軟性を提供します。

これにより、施設は熱処理サービスを統合し、複数の特殊な設備の必要性を減らし、ワークフローを合理化することができます。

長期的なコスト削減

初期投資は高くなる可能性がありますが、真空炉は多くの場合、部品あたりの総コストを低く抑えることができます。高い製品合格率、後処理仕上げ工程の排除、および高いエネルギー効率により、コストが削減されます。

真空処理された部品の改善された機械的特性と延長された耐用年数も、最終ユーザーの長期的な所有コストを削減する大きな価値を追加します。

アプリケーションに適した選択

適切な熱処理方法の選択は、品質、一貫性、コストに関するプロジェクトの特定の要件に完全に依存します。

- 最優先事項がきれいな表面仕上げである場合:後処理洗浄を避け、部品の最終寸法をスケールなしで維持するために、真空炉が不可欠です。

- 最優先事項が複雑な部品の寸法安定性である場合:真空プロセスの均一な加熱と制御された冷却は、反りや歪みを劇的に軽減します。

- 最優先事項が高価値部品のプロセス再現性である場合:真空熱処理の自動化されたコンピュータ制御の性質は、すべてのバッチがまったく同じ冶金仕様を満たすことを保証します。

- 最優先事項が反応性または特殊な材料の処理である場合:真空は、汚染なしにチタンや超合金などの金属を処理するために必要な不活性環境を提供します。

最終的に、真空熱処理の採用は、品質、制御、およびプロセス統合を内側から優先するための戦略的決定です。

要約表:

| 利点 | 主なメリット |

|---|---|

| 表面品質 | 酸化や脱炭を防ぎ、明るい仕上げと寸法安定性を確保 |

| プロセス制御 | 均一な温度分布と再現性を提供し、一貫した結果を実現 |

| 安全性と効率性 | 無公害運転、二次加工の削減、長期的なコスト削減 |

| 汎用性 | 焼鈍、焼入れ、ろう付けなど複数のプロセスを1つのシステムでサポート |

KINTEKの高度な真空熱処理炉で、お客様の研究室の能力を向上させましょう!優れた研究開発と社内製造を活用し、多様な研究室にニーズに合わせた高温ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、これらすべては独自の実験要件を満たすための強力な詳細なカスタマイズによって支えられています。材料品質の向上、精密な制御、コスト削減を体験してください。今すぐお問い合わせください。お客様の熱処理プロセスを最適化する方法についてご相談ください!

ビジュアルガイド