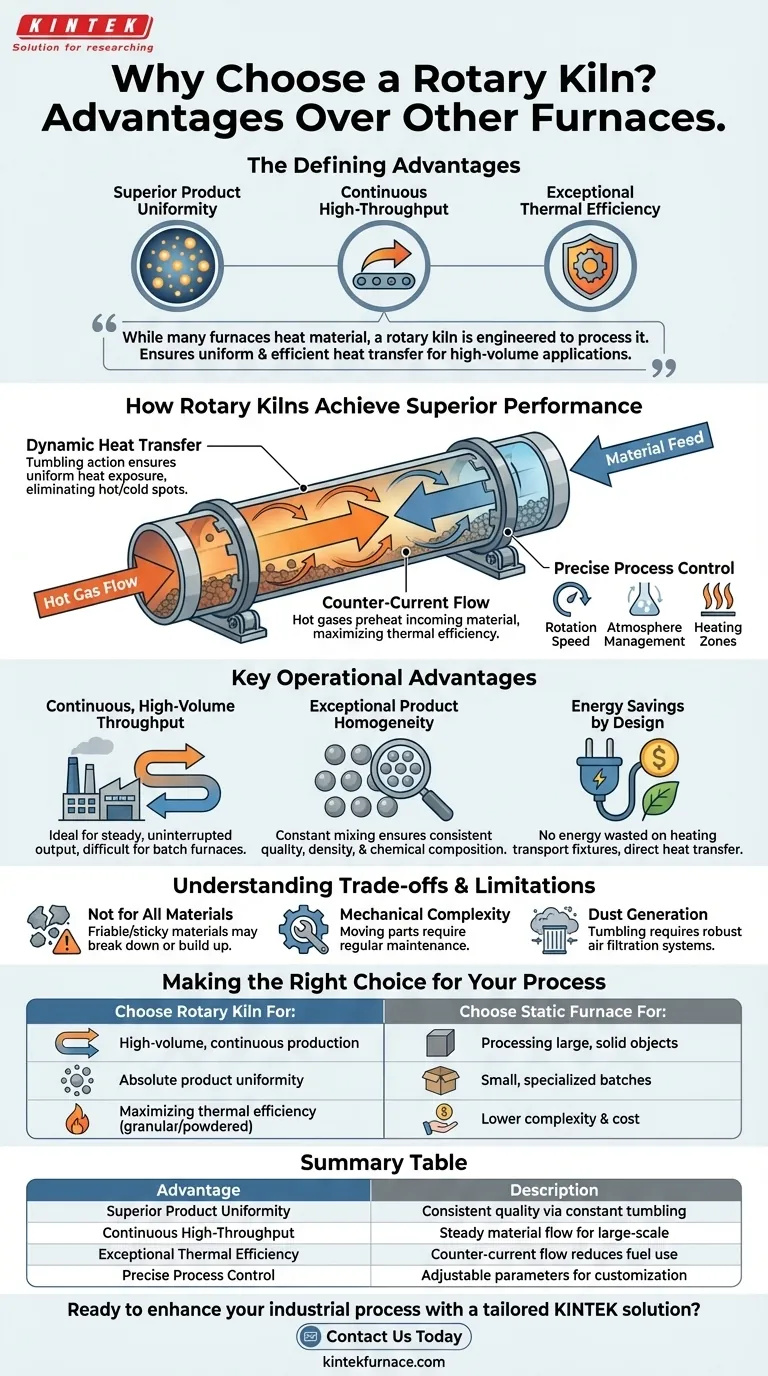

ロータリーキルンの決定的な利点は、優れた製品均一性を達成し、高スループット生産のために連続的に稼働し、卓越した熱効率を維持できることです。材料を絶えず攪拌することで、ロータリーキルンはすべての粒子が均等に熱にさらされることを保証し、静的な炉設計によく見られる不均一性やエネルギー損失を排除します。

多くの炉が材料を加熱するのに対し、ロータリーキルンはそれを処理するように設計されています。その核となる利点は、目標温度に到達するだけでなく、材料のすべての部分がその温度に均一かつ効率的に到達することを保証することであり、これにより大量生産や品質が重視される用途において優れた選択肢となります。

ロータリーキルンが優れた性能を達成する方法

ロータリーキルンの利点は、その独自の機械設計、つまり回転する傾斜シリンダーから直接生まれます。この加熱に対する動的なアプローチは、処理される材料にエネルギーが伝達される方法を根本的に変えます。

動的な熱伝達の原理

キルンの回転は、その有効性の鍵です。材料が静止している静的な炉とは異なり、ロータリーキルンは処理中の装填物を常に持ち上げ、攪拌します。

この作用により、均一な熱暴露が保証され、バッチ式炉で発生しがちなホットスポットやコールドスポットが排除されます。すべての粒子は継続的に表面に持ち上げられ、キルン壁や高温ガスからの放射熱を直接吸収することができます。

向流および熱効率

ほとんどのロータリーキルンは、向流の原理で動作します。材料は傾斜シリンダーの上端に供給され、下方に移動します。一方、下端のバーナーからの高温ガスは上方に流れます。

この設計は信じられないほど効率的です。高温ガスは排気に向かって移動する間に、流入する材料を予熱し、そうでなければ失われるであろうエネルギーを伝達します。これにより、材料を最終処理温度に到達させるのに必要な燃料が大幅に削減されます。

プロセスの正確な制御

最新のロータリーキルンは、処理環境に対して高度な制御を提供します。特定のプロセスに合わせて主要なパラメーターを正確に管理できます。

これには、材料がキルン内に留まる時間(滞留時間)を制御するための回転速度の調整、キルン内の雰囲気の管理(例:酸化性または不活性)、およびキルンの長さに沿って特定の温度プロファイルを作成するための複数の加熱ゾーンの実装が含まれます。

主要な運用上の利点

物理的原理は、特に工業規模のアプリケーションにおいて、明確な運用上の利点に変換されます。

連続的な高容量スループット

ロータリーキルンは、連続的な材料の流れのために設計されています。原材料は一方の端から継続的に供給され、完成品はもう一方の端から排出されます。

これにより、安定した中断のない出力を必要とする大規模な工業プロセスに最適であり、バッチ式の炉では大幅な複雑さと材料処理なしでは達成できない能力です。

卓越した製品均質性

絶え間ない混合作用により、最終製品は非常に均質になります。すべての粒子は同じ熱処理を受け、一貫した品質、密度、および化学組成が得られます。

これは、粉末、顆粒、またはスラリーを処理する際に特に重要であり、静的な炉で均一な結果を達成することはほとんど不可能です。

設計によるエネルギー節約

向流の効率性に加えて、ロータリーキルンの設計は他の方法でもエネルギー損失を削減します。例えば、シャトル炉やカーボトム炉とは異なり、製品とともに重い台車やその他の搬送器具を加熱するためにエネルギーを浪費する必要はありません。熱は材料自体に直接集中されます。

トレードオフと限界の理解

すべてのシナリオに完璧な技術はありません。ロータリーキルンの強みは、その限界も定義します。

すべての材料に適しているわけではない

攪拌作用は、特定の材料にとって有害となる場合があります。脆い材料やデリケートな製品は破損する可能性があり、粘着性のある材料や融点の低い材料は凝集してキルン壁に付着し、流れを妨げる可能性があります。

機械的な複雑さとメンテナンス

駆動モーター、ギア、支持車輪、シールを含む回転システムは、機械的な複雑さを伴います。これらの可動部品は定期的なメンテナンスを必要とし、より単純な静的な炉には存在しない故障の潜在的な原因となります。

粉塵の発生と制御

均一性を保証するのと同じ攪拌が、かなりの粉塵を発生させる可能性があります。これにより、排出物を制御し、場合によっては貴重な製品の損失を防ぐために、堅牢な空気ろ過および集塵システムが必要になります。

プロセスに最適な選択をする

適切な炉技術を選択するかどうかは、あなたの主な目標に完全に依存します。ロータリーキルンは、特定の用途に優れる専門ツールです。

- 高容量の連続生産が主な焦点である場合:ロータリーキルンは、材料の一定の流れを処理できるため、決定的な選択肢です。

- 絶対的な製品均一性が主な焦点である場合:ロータリーキルンの独自の混合作用により、静的な炉では達成できないレベルの均質性が保証されます。

- 熱効率の最大化が主な焦点である場合:ロータリーキルン設計に固有の向流熱交換により、利用可能な最もエネルギー効率の高いオプションの1つとなります。

- 大型の固体オブジェクトや少量の特殊バッチの処理が主な焦点である場合:より単純で安価な静的な箱型炉またはシャトル炉が、より実用的なソリューションである可能性が高いです。

最終的に、ロータリーキルンを選択することは、粒状または粉末材料の処理の一貫性、熱効率、および高スループットを優先する決定です。

要約表:

| 利点 | 説明 |

|---|---|

| 優れた製品均一性 | 一定の攪拌により、均一な熱暴露が保証され、一貫した品質が得られます。 |

| 連続的な高容量スループット | 安定した材料の流れを可能にし、大規模生産に最適です。 |

| 卓越した熱効率 | 向流設計により、エネルギーの無駄と燃料使用量が削減されます。 |

| 正確なプロセス制御 | 調整可能な回転速度、雰囲気、および加熱ゾーンによるカスタマイズ。 |

オーダーメイドのロータリーキルンソリューションで産業プロセスを強化する準備はできていますか?

KINTEKでは、卓越した研究開発と自社製造を活用し、高度な高温炉ソリューションを提供しています。ロータリー炉、マッフル炉、管状炉、真空炉&雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験および生産要件を正確に満たすための強力な詳細カスタマイズ機能によって補完されています。

大量生産、製品の均質性、または省エネに重点を置いているかどうかにかかわらず、当社の専門家がお客様が優れた結果を達成するお手伝いをします。今すぐお問い合わせください。当社の信頼性の高い効率的な炉技術でお客様のプロセスを最適化する方法についてご相談いただけます!

ビジュアルガイド

関連製品

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner