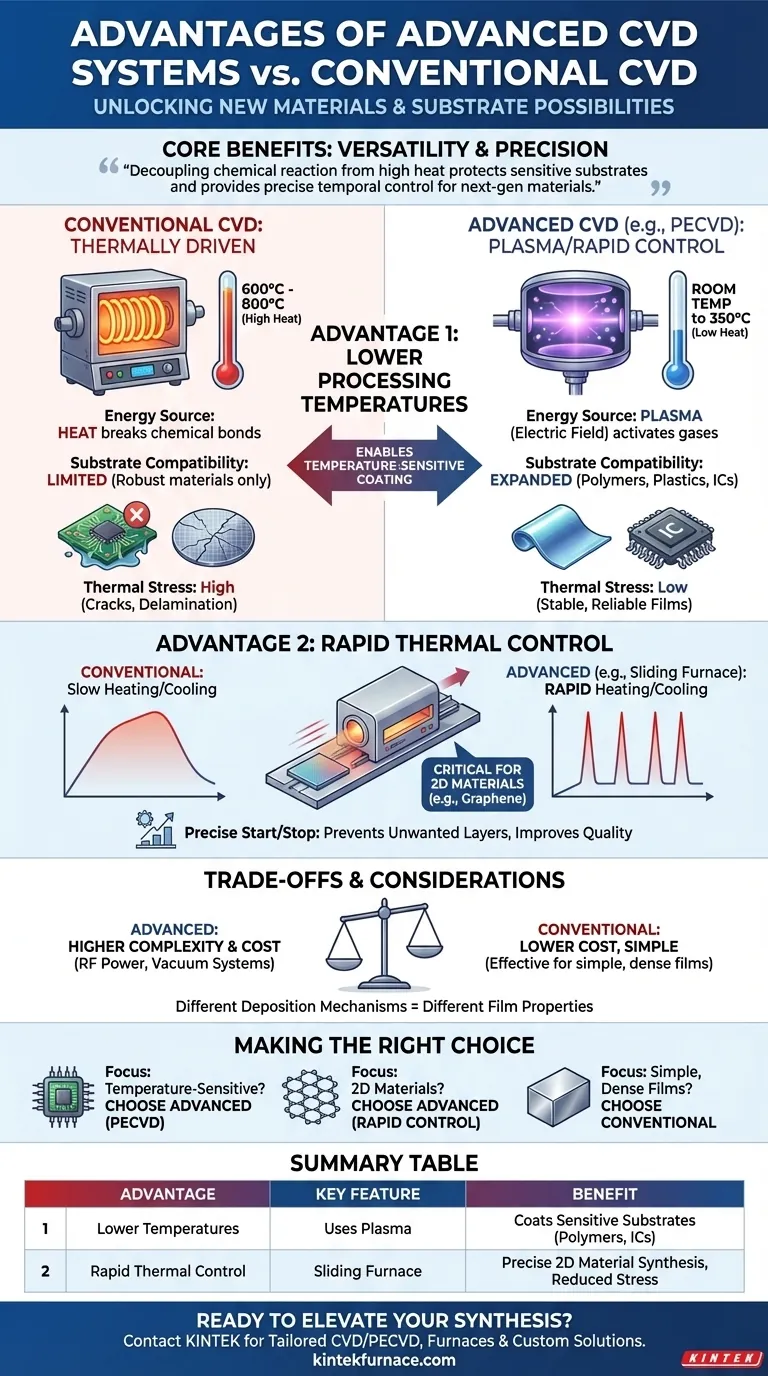

簡単に言えば、これらの先進的な化学気相成長(CVD)システムは、従来の方法と比較して2つの主要な利点を提供します。それは、著しく低い温度で動作し、非常に迅速な加熱と冷却を可能にすることです。これらの機能は単なる小さな改善ではありません。従来の高温技術とは互換性のない、まったく新しい種類の材料や基板の処理を可能にします。

核となる利点は多用途性です。化学反応を高温から切り離すことで、これらのシステムは敏感な基板を熱損傷から保護し、2D層のような複雑な次世代材料を合成するために必要な正確な時間制御を提供します。

核となる利点:より低い処理温度

従来のCVDの基本的な限界は、熱への依存です。プラズマ強化CVD(PECVD)などの最新システムは、代替エネルギー源を使用することでこの問題を回避します。

従来のCVDの問題点

従来のCVDは熱駆動プロセスです。これは、前駆体ガス中の化学結合を切断し、基板上に固体膜を堆積させるために必要なエネルギーを提供するために、通常600°Cから800°Cの高温を使用します。

最新システムがこれを克服する方法

PECVDのようなシステムは、電場を使用してイオン化ガスであるプラズマを生成します。熱ではなくこのプラズマが、前駆体ガスを活性化し、堆積反応を駆動するためのエネルギーを供給します。

この重要な違いにより、室温から350°Cまでの、はるかに低い基板温度での堆積が可能になります。

基板適合性への影響

低温で動作できる能力は、使用可能な基板の範囲を劇的に広げます。ポリマー、プラスチック、複雑な集積回路など、600°Cで溶融、変形、または破壊される材料でも、損傷することなくコーティングできます。

熱応力と欠陥の低減

高温では材料が膨張し、その後の冷却によって収縮します。この熱サイクルは薄膜に大きな応力を生じさせ、ひび割れ、接着不良、または剥離を引き起こす可能性があります。低温処理は、この影響を最小限に抑え、より安定した信頼性の高い膜をもたらします。

第二の利点:迅速な熱制御

低い動作温度だけでなく、一部の先進システムは温度プロファイル自体を正確に制御できます。

迅速な熱サイクルとは?

これらのシステムには、しばしばスライディングファーネスのような機能が組み込まれています。この機械設計により、熱源を反応チャンバー上を非常に迅速に移動させることができ、極めて高い加熱および冷却速度を可能にします。

これが先進材料にとってなぜ重要か

このレベルの制御は、2D材料(例:グラフェンやMoS₂)のように成長プロセスが非常に時間依存性の高い材料を合成する上で不可欠です。

急速な加熱は成長段階を正確に開始させることができ、急速な冷却は反応を「急冷」して停止させ、不要な余分な層の形成を防ぎます。この核生成と成長の制御により、より高品質で均一な材料が得られます。

トレードオフの理解

利点は大きいですが、これらのシステムが従来のCVDの普遍的な代替品となるわけではありません。考慮すべき実用的な側面があります。

システムの複雑さとコスト

PECVDやその他の先進システムはより複雑です。RF電源、整合回路、より洗練された真空システムなどの追加機器が必要となり、シンプルな熱CVD装置と比較してコストとメンテナンス要件が増加します。

異なる膜特性

堆積メカニズムは、最終的な膜に直接影響を与えます。PECVDを介して堆積された膜は、高温熱CVDで成長させた膜とは異なる特性(水素含有量、密度、内部応力など)を持つ場合があります。理想的なプロセスは、最終的な膜の必要な特性に完全に依存します。

アプリケーションに適した選択を行う

適切なCVD方法を選択するには、プロセスの能力と主要な目標を一致させる必要があります。

- 温度に敏感な基板のコーティングが主な目的の場合: PECVDのような低温プロセスが唯一の実行可能な選択肢です。

- 先進的な2D材料の合成が主な目的の場合: 必要な精度を達成するためには、迅速な熱制御を備えたシステムが不可欠です。

- 頑丈な基板上に単純で緻密な膜を作成するのが主な目的の場合: 従来の熱CVDは、費用対効果が高く、非常に効果的なソリューションであり続けます。

最終的に、これらの利点を理解することで、作成しようとする特定の材料に適したツールを選択できるようになります。

まとめ表:

| 利点 | 主な特徴 | メリット |

|---|---|---|

| より低い処理温度 | 熱の代わりにプラズマを使用 | ポリマーや集積回路などの温度に敏感な基板のコーティングを可能にする |

| 迅速な熱制御 | 迅速な加熱/冷却のためのスライディングファーネス | 2D材料の精密な合成を可能にし、熱応力を低減する |

先進CVDソリューションで材料合成を向上させる準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせた高温炉ソリューションを提供しています。当社の製品ラインには、CVD/PECVDシステム、マッフル炉、チューブ炉、ロータリー炉、真空および雰囲気炉が含まれ、お客様固有の実験要件を正確に満たすための強力な詳細カスタマイズ機能によって支えられています。敏感な基板や複雑な2D材料を扱っている場合でも、当社はお客様が優れた結果を達成できるようお手伝いします。今すぐお問い合わせください。当社のシステムがお客様の研究室にどのように貢献できるかご相談ください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置