本質的に、プラズマ強化化学気相堆積(PECVD)は、従来の技術よりも大幅に低い温度で高品質な薄膜を作成することを可能にします。これは、エネルギー豊富なプラズマを使用して化学反応を促進することにより達成され、膜の特性に対する優れた制御と、はるかに高速な堆積速度をもたらします。

PECVDの根本的な利点は、堆積に必要なエネルギーと基板の温度を切り離す能力にあります。この単一の原理により、従来の高温プロセスでは損傷または破壊されるような、感度の高い基板上に先進的な材料を堆積することが可能になります。

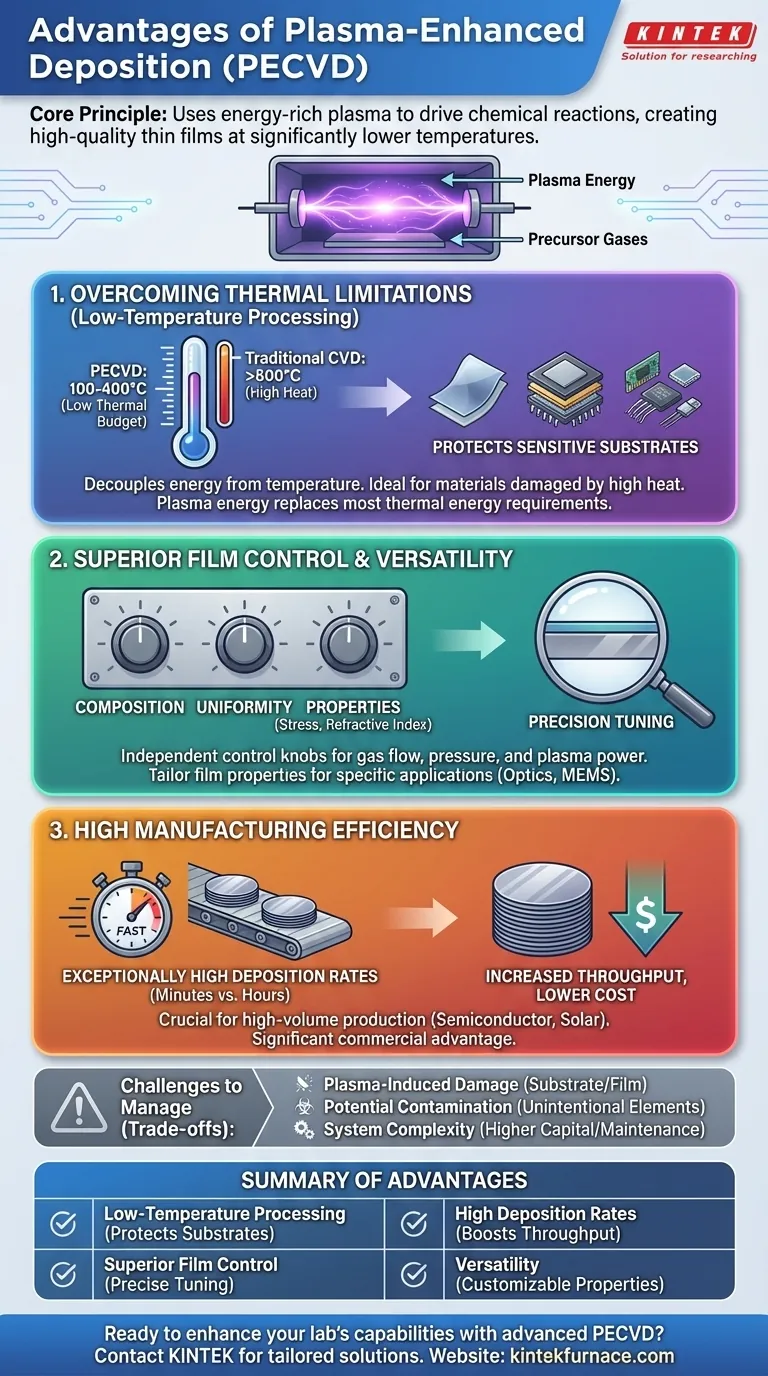

核心的な利点:熱的制約の克服

PECVDの決定的な特徴は、通常100〜400°Cの範囲の低温で動作できることです。これは、多くの場合600°Cを超える温度を必要とする従来の化学気相堆積(CVD)では不可能な能力を解き放ちます。

低温処理の力

この低い熱バジェットは、高温に耐えられない基板を扱う場合に不可欠です。これには、以前に製造された金属層を持つ集積回路、柔軟なポリマー基板、またはその他の温度に敏感な電子部品が含まれます。

熱だけでなくプラズマからのエネルギー

従来のCVDでは、前駆体ガスを分解し、膜の成長を開始するために必要な熱エネルギーを供給するために高温が必要です。

PECVDは、この熱エネルギー要求の大部分をプラズマからのエネルギーに置き換えます。強力な電磁場(通常は高周波)を印加することにより、前駆体ガスは非常に反応性の高い状態にイオン化され、極端な熱なしに効率的な堆積を可能にします。

優れた膜制御の実現

プラズマを使用することで、純粋な熱プロセスでは利用できないいくつかの独立した制御「ノブ」が得られます。これにより、特定の性能要件を満たすように最終膜を精密に調整することが可能になります。

組成と均一性に対する精密な制御

ガス流量、圧力、プラズマ電力を注意深く管理することにより、エンジニアは膜の化学量論と化学組成を厳密に制御できます。プラズマはまた、反応種が均等に分布するのを助け、大きなウェーハ全体で優れた膜均一性をもたらします。

調整可能な膜特性

この制御は直接、膜の物理的特性に及びます。内部応力、屈折率、硬度などのパラメータは、堆積条件を微調整することによって意図的に調整できます。これは、これらの特性が極めて重要となる光学およびマイクロ電気機械システム(MEMS)のアプリケーションにとって重要です。

トレードオフの理解

強力ではありますが、PECVDは万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

プラズマ誘起損傷のリスク

低温堆積を可能にするのと同じ高エネルギーイオンは、適切に制御されない場合、基板表面や成長中の膜に損傷を与える可能性があります。これは、高度に感度の高い電子デバイスの製造において懸念事項となることがあります。

汚染の可能性

プラズマがガスを解離するのに非常に効果的であるため、前駆体分子からの元素(水素や炭素など)が意図せず膜に取り込まれる可能性があります。これは電気的または光学的特性に影響を与える可能性があり、慎重に管理する必要があります。

システムの複雑さ

PECVDシステムは、単純な熱CVD反応炉よりも本質的に複雑です。高度な真空システム、高周波電源、マッチングネットワークが必要となり、これは資本コストと保守コストの増加につながる可能性があります。

製造効率への影響

多くの産業用途では、速度は直接コストに結びついています。これはPECVDが大きな商業的優位性を提供する分野です。

非常に高い堆積速度

他の多くの堆積技術と比較して、PECVDは驚くほど高速です。従来の熱CVDや物理気相堆積(PVD)法では数時間かかる膜を、数分で堆積できます。

スループットの向上とコスト削減

この高い堆積速度は、製造スループットの向上に直接つながります。半導体および太陽光発電産業におけるような大量生産では、この効率性がウェーハあたりのコストを劇的に削減し、非常に費用対効果の高いソリューションとなります。

目標に応じた適切な選択

堆積方法の選択は、プロジェクトの制約と目的に完全に依存します。

- 温度に敏感な基板との互換性が主な焦点である場合: PECVDは、デリケートなコンポーネントを熱損傷から保護するため、多くの場合唯一実行可能な選択肢となります。

- 特定の膜特性を調整することが主な焦点である場合: PECVDは、温度とは独立してプラズマエネルギーを調整できるため、応力、屈折率、密度に対する比類のない制御を提供します。

- 大量生産が主な焦点である場合: PECVDの高い堆積速度は、多くの遅い方法と比較して、大量生産においてより費用対効果が高く効率的なソリューションとなります。

プラズマエネルギーを熱エネルギーに置き換えるその独自の能力を理解することにより、PECVDを活用して、そうでなければ手の届かない先進的な材料を作成し、堆積の課題を解決することができます。

要約表:

| 利点 | 説明 |

|---|---|

| 低温処理 | 100〜400°Cで動作し、ポリマーやICなどの感度の高い基板を保護します。 |

| 優れた膜制御 | プラズマパラメータを通じて、応力、屈折率、均一性を精密に調整できます。 |

| 高い堆積速度 | 従来の技術よりも高速で、製造におけるスループットを向上させコストを削減します。 |

| 汎用性 | カスタマイズ可能な膜特性により、光学、MEMS、半導体用途に適しています。 |

高度なプラズマ強化堆積法で研究室の能力を向上させる準備はできましたか? KINTEKでは、卓越したR&Dと社内製造を活用し、CVD/PECVDシステムなどの高温炉ソリューションを、お客様固有のニーズに合わせて提供しています。当社の深いカスタマイズにより、温度に敏感な基板や大量生産に対応する正確な性能を保証します。当社のPECVD技術がお客様のイノベーションをどのように推進できるかをご相談いただくには、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉