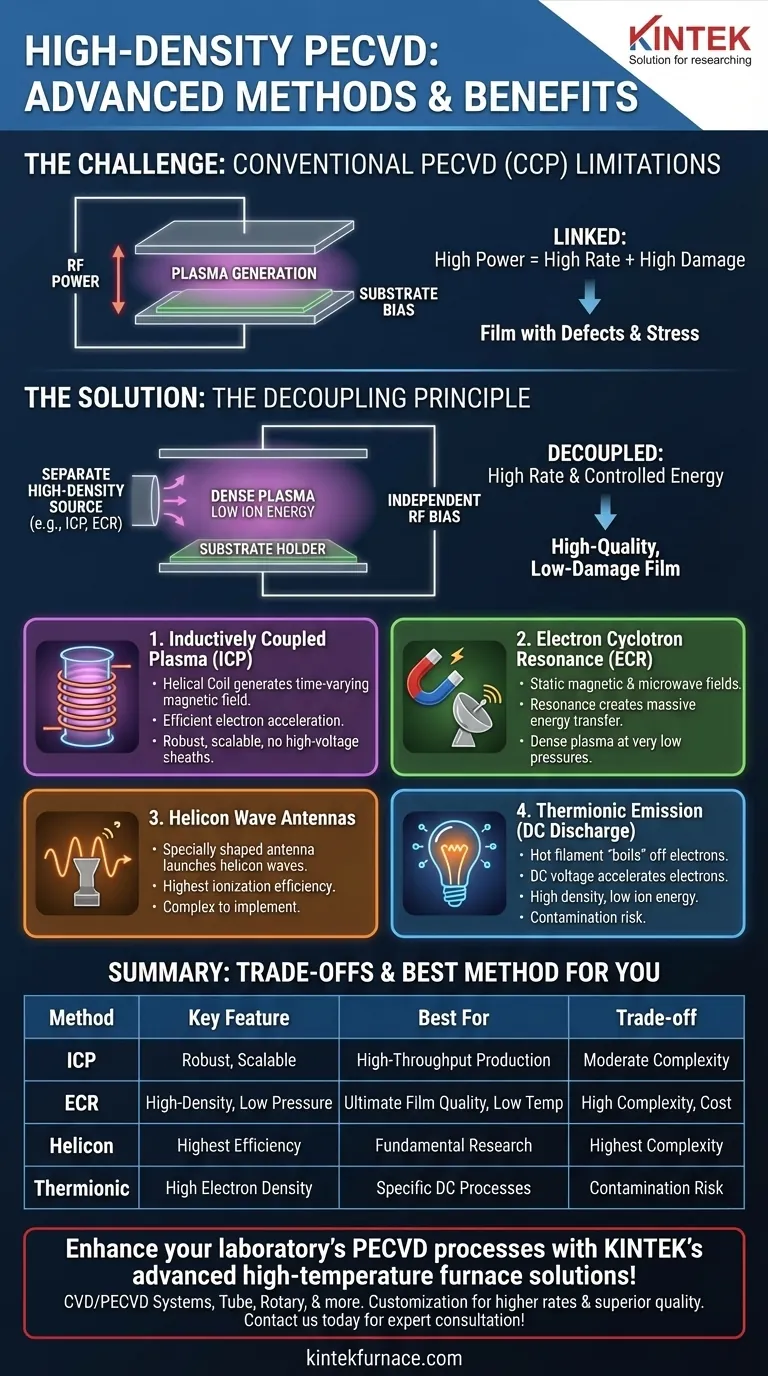

PECVDで高密度放電を生成するために、エンジニアは標準的な容量性プレートよりも効率的な高度なエネルギー源を採用します。主な手法には、誘導コイル、電子サイクロトロン共鳴(ECR)、ヘリコン波アンテナの使用、または熱電子フィラメントを用いたDC放電への電子注入が含まれます。これらの技術は、基板を損傷する可能性のある高エネルギーイオンを同時に生成することなく、高濃度の反応種を生成するように設計されています。

高度な膜堆積における中心的な課題は、プラズマ密度とイオンエネルギーを分離することです。高密度源は、損傷を最小限に抑えながら高密度で反応性の高いプラズマを独立して生成できるようにすることでこれを解決し、高い成膜速度を可能にします。

従来のPECVDの限界

「カップリング」の問題

標準的な平行平板PECVDシステムでは、同じ高周波(RF)電源がプラズマの生成とイオンの基板への加速という2つの役割を担います。これは容量結合プラズマ(CCP)として知られています。

CCPシステムでRF出力を上げてプラズマ密度を高めようとすると(成膜速度を上げるため)、必然的に膜に衝突するイオンのエネルギーも増加します。この衝突は、敏感なデバイス層に欠陥、応力、損傷を引き起こす可能性があります。

レートと質の間のジレンマ

この結合により、難しいトレードオフを強いられます。高い成膜速度(損傷の可能性あり)を得るか、高品質で低損傷の膜を得るために成膜速度を遅くするか、のどちらかになります。多くの高度なアプリケーションにとって、どちらの選択肢も理想的ではありません。

高密度源:デカップリングの原理

高密度プラズマ源は、この妥協を打破するために開発されました。その根本的な利点は、プラズマ生成と基板バイアスをデカップリング(分離)することです。

分離された高効率の源が、低い固有イオンエネルギーで非常に高密度のプラズマを生成します。次に、2番目の独立したRFバイアスを基板ホルダーに印加し、表面に到達するイオンのエネルギーを慎重に制御できます。

これにより、プラズマ密度(成膜速度を決定)とイオンエネルギー(膜の密度や応力などの特性に影響)を独立して制御できます。

手法1:誘導結合プラズマ(ICP)

誘導結合プラズマ(ICP)源は、通常チャンバーの外側に配置されたらせん状のコイルを使用し、これにRF電力が印加されます。これにより時間変化する磁場が発生し、チャンバー内に円形の電場が誘起されます。

この誘起された電場は電子を効率的に加速し、境界での高電圧シースを必要とせずに非常に高密度のプラズマを生成します。ICPは、堅牢で広く使用されている高密度技術です。

手法2:電子サイクロトロン共鳴(ECR)

ECR源は、静磁場とマイクロ波周波数の電場を組み合わせて使用します。磁場は電子を円形の軌道に強制します。

マイクロ波の周波数が電子の自然な「サイクロトロン」周波数と一致すると、共鳴が発生し、電子に莫大な量のエネルギーが効率的に伝達されます。このプロセスにより、非常に低い圧力で極めて高密度のプラズマが生成されます。

手法3:ヘリコン波アンテナ

ヘリコン源は、プラズマ生成において最も効率的な部類に入ります。特殊な形状のアンテナを使用して、ヘリコン波と呼ばれる低周波の電磁波の一種をプラズマ中に放射します。

この波は電子によって非常に効果的に吸収され、最も高いレベルの電離とプラズマ密度につながりますが、これらのシステムは実装がより複雑になることがよくあります。

手法4:熱電子放出を伴うDC放電

この手法は異なるアプローチを取ります。RFまたはマイクロ波電場を用いてプラズマを生成する代わりに、熱いフィラメント(電球のようなもの)を使用して、熱電子放出によってチャンバー内に電子を「蒸発」させます。

これらの自由電子はDC電圧によって加速され、放電を生成します。これにより、非常に高密度の電子が生成され、結果としてイオンエネルギーの低い高密度プラズマが得られます。

トレードオフの理解

汚染のリスク

内部コンポーネント(特に熱電子放出源の加熱フィラメント)を伴う手法は、スパッタリングや膜の汚染のリスクを伴います。これにより、超高純度の電子用途には適さなくなります。

システムの複雑さとコスト

高密度源は、単純なCCPシステムよりも大幅に複雑で高価です。強力な磁場とマイクロ波ハードウェアを必要とするECR源やヘリコン源は、通常最も複雑ですが、ICPはより穏当なバランスを提供します。

プロセス制御

より多くの制御を提供する一方で、これらのシステムはより高度なプロセス調整を必要とします。デカップリングされたシステムにおける電力、圧力、ガス流量、基板バイアスの最適化には、そこで作用するプラズマ物理学の深い理解が必要です。

アプリケーションに応じた適切な選択

最適な手法は、特定の成膜プロセスに対する技術的要件と予算に完全に依存します。

- 高品質を維持しつつ高スループット生産を最優先する場合:ICPは、パフォーマンスとコストの堅牢でスケーラブルな、十分に理解されたバランスを提供します。

- 低温で究極の膜質を最優先する場合:ECRは、デリケートな基板への成膜に理想的な、高密度・低イオンエネルギーのプラズマを提供します。

- 基礎研究または最大の電離効率を最優先する場合:ヘリコン源は、高密度のプラズマを生成する能力において比類のないものがありますが、実装の複雑さが最も高くなります。

- 特定のDCベースのプロセスを最優先する場合:フィラメント汚染の懸念がない限り、熱電子放出はDC放電を強化する効果的な方法です。

結局のところ、高密度源の選択は、必要な成膜エネルギーと速度を、材料と基板の特定の要求に合わせることにあります。

要約表:

| 手法 | 主な特徴 | 最適用途 |

|---|---|---|

| 誘導結合プラズマ(ICP) | 堅牢、スケーラブル、プラズマ密度とイオンエネルギーのデカップリング | 高品質を維持しつつ高スループット生産 |

| 電子サイクロトロン共鳴(ECR) | 低圧下での高密度、低イオンエネルギープラズマ | 低温での究極の膜質 |

| ヘリコン波アンテナ | 最高の電離効率とプラズマ密度 | 基礎研究または最大効率 |

| 熱電子放出を伴うDC放電 | 高温フィラメントからの高電子密度 | 汚染が懸念されない場合の特定のDCベースのプロセス |

KINTEKの先進的な高温炉ソリューションで研究室のPECVDプロセスを強化しましょう! 卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの多様なカスタムシステムを研究室に提供しています。強力なカスタム対応能力により、お客様固有の実験ニーズに正確に対応し、より高い成膜速度と優れた膜質の実現を支援します。プラズマプロセスの最適化の準備はできましたか?専門家によるコンサルティングとソリューションについては、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 縦型ラボ用石英管状炉 管状炉