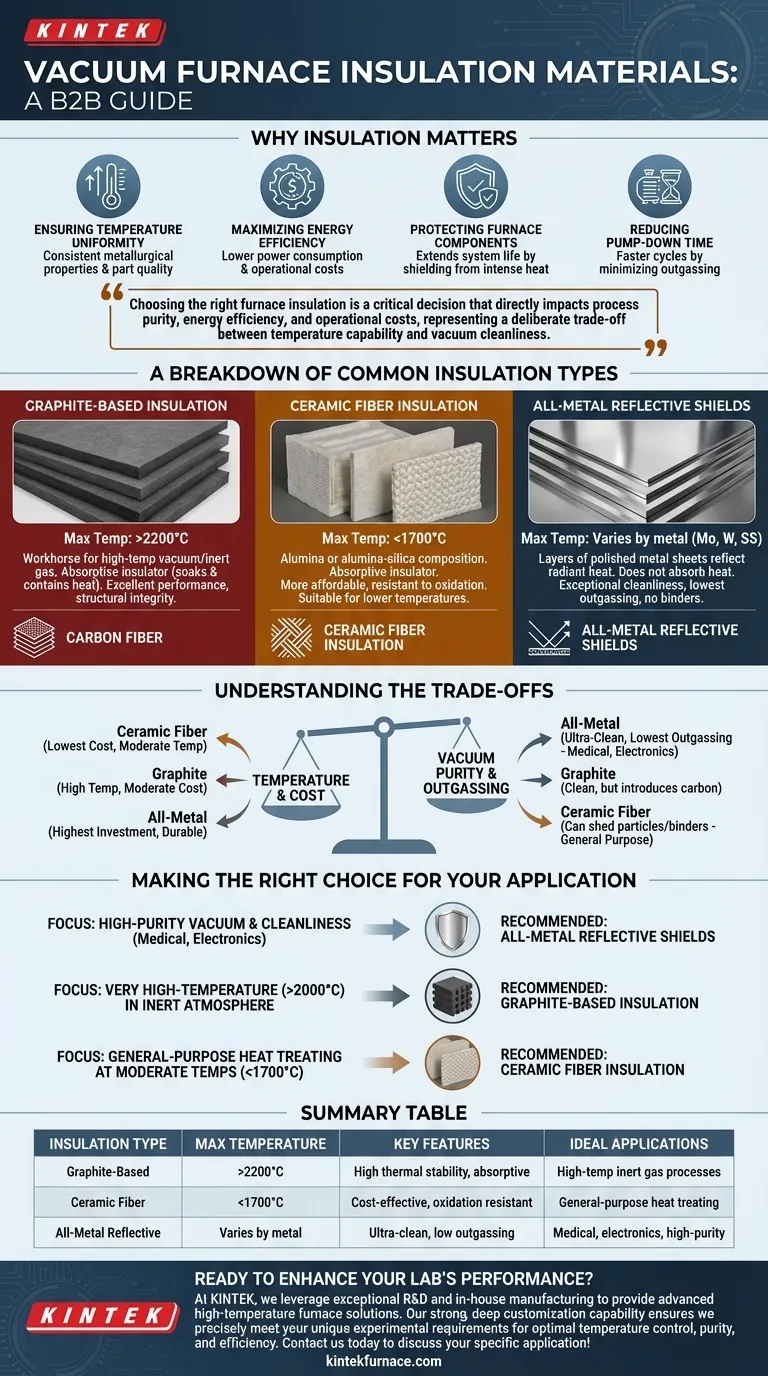

真空炉で使用される最も一般的な断熱材は、大きく3つのカテゴリに分類されます。グラファイトベースの断熱材(リジッドフェルトやウェーハなど)、セラミックファイバーパネル、そしてモリブデン、タングステン、またはステンレス鋼から作られるオールメタルの反射型ヒートシールドです。各材料は、炉の最大動作温度、必要な真空純度、および実行される特定のプロセスに基づいて選択されます。

適切な炉の断熱材を選ぶことは、単に熱を閉じ込めることだけではありません。これは、プロセスの純度、エネルギー効率、および運用コストに直接影響を与える重要な決定であり、理想的な材料は、温度能力と真空の清浄度の間の慎重なトレードオフを表します。

真空炉において断熱が重要な理由

適切な断熱材は、しばしば「ホットゾーン」と呼ばれ、効率的で信頼性の高い真空炉の心臓部です。その性能は、結果の品質と運用コストを決定します。

温度均一性の確保

適切に設計された断熱材パッケージは、作業領域全体に熱が均一に分布することを保証します。この均一性は、一貫した冶金特性と部品品質を達成するために不可欠です。

エネルギー効率の最大化

断熱材の主要な役割は、ホットゾーンからの熱の放出を防ぐことです。熱エネルギーを反射または閉じ込めることで、目標温度に到達し、それを維持するために必要な電力を大幅に削減し、運用コストを削減します。

炉部品の保護

ホットゾーン内で発生する強烈な熱は、真空チャンバー、シール、その他の外部コンポーネントを損傷する可能性があります。断熱材は保護バリアとして機能し、炉システム全体の寿命を延ばします。

排気時間の短縮

効果的な断熱材は、チャンバー壁からの閉じ込められた分子のガス放出を、壁をより低温に保つことで最小限に抑えます。これにより、真空ポンプがより迅速に目的の圧力レベルに到達し、サイクル時間を短縮します。

一般的な断熱材の種類

各断熱材は異なる原理で動作し、それぞれ異なる利点を提供します。

グラファイトベースの断熱材

グラファイト断熱材は、リジッドボードまたはソフトフェルトとして利用可能で、高温の真空および不活性ガス用途における主力製品です。極度の熱に耐えるように加工された炭素繊維から作られています。

これは吸収性断熱材であり、熱を吸収して保持することを意味します。グラファイトは、2200°Cを超える温度での優れた性能と、構造的完全性で好まれています。

セラミックファイバー断熱材

セラミックファイバー断熱材は、アルミナやアルミナ-シリカなどの材料で構成されています。これもグラファイトと同様に吸収性断熱材ですが、通常1700°C以下の比較的低温用途で使用されます。

グラファイトよりも手頃な価格であることが多く、高温で空気にさらされる可能性がある炉でも使用できます。その場合、グラファイトは急速に酸化します。

オールメタル反射型シールド

グラファイトやセラミックとは異なり、オールメタルのホットゾーンは熱を吸収しません。代わりに、複数の層の研磨された金属シート(モリブデン、タングステン、ステンレス鋼など)で構成され、放射熱を作業物に反射させます。

この設計は、その卓越した清浄度で高く評価されています。金属は蒸気圧が非常に低く、バインダーを含まないため、真空環境に実質的に汚染物質を導入せず、超高真空や敏感なプロセスに最適です。

トレードオフを理解する

断熱材の選択はめったに単純ではなく、性能、プロセス要件、コストのバランスを取る必要があります。

温度 vs. 材料の選択

炉の最大動作温度は、最初で最も重要な制約です。セラミックファイバーは中程度の温度で費用対効果が高く、グラファイトとオールメタルシールドは1800°Cを超えるプロセスに必要です。

真空純度とガス放出

医療用インプラント、航空宇宙エレクトロニクス、半導体部品などの用途では、プロセスの純度が最優先されます。オールメタルシールドは、最も低いガス放出と最もクリーンな環境を提供します。

セラミックファイバーは微細な粒子を脱落させる可能性があり、それに使用されるバインダーは汚染源となることがあります。グラファイトはクリーンですが、炉の雰囲気に炭素を導入する可能性があり、特定の材料には望ましくない場合があります。

コストと寿命

初期費用はしばしば主要な要因です。一般的に、セラミックファイバーが最も安価で、次にグラファイト、オールメタルホットゾーンが最も大きな投資となります。

ただし、オールメタルシールドは耐久性があり、機械的損傷に強く、洗浄可能であり、高い初期費用を相殺する長い耐用年数を提供します。グラファイトは脆い場合があり、グラファイトとセラミックの両方が損傷を受けやすい可能性があります。

用途に合った適切な選択をする

最適な断熱材を選択するには、材料の特性と主要なプロセス目標を一致させる必要があります。

- 高純度真空と清浄度が主な焦点の場合(例:医療、エレクトロニクス):ガス放出が最小限であるため、オールメタル反射型シールドが優れた選択肢です。

- 不活性雰囲気での非常に高温の処理(>2000°C)が主な焦点の場合:グラファイトベースの断熱材が最高の熱性能と安定性を提供します。

- 中程度の温度(<1700°C)での汎用熱処理が主な焦点の場合:セラミックファイバー断熱材は、信頼性が高く、非常に費用対効果の高いソリューションを提供します。

最終的に、これらの基本的なトレードオフを理解することで、アプリケーションが要求する性能、純度、および効率を提供する断熱パッケージを指定できるようになります。

要約表:

| 断熱材の種類 | 最高温度 | 主な特徴 | 理想的な用途 |

|---|---|---|---|

| グラファイトベース | >2200°C | 高い熱安定性、吸収性 | 高温不活性ガスプロセス |

| セラミックファイバー | <1700°C | 費用対効果が高い、酸化に強い | 汎用熱処理 |

| オールメタル反射型 | 金属による | 超クリーン、低ガス放出 | 医療、エレクトロニクス、高純度プロセス |

適切な真空炉断熱材でラボの性能を向上させる準備はできていますか? KINTEKでは、優れた研究開発と自社製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度な高温炉ソリューションを提供しています。当社の強力な詳細カスタマイズ能力により、最適な温度制御、純度、効率性に対するお客様固有の実験要件を正確に満たすことができます。今すぐお問い合わせください。お客様の特定のアプリケーションをどのようにサポートできるかについてご相談ください!

ビジュアルガイド