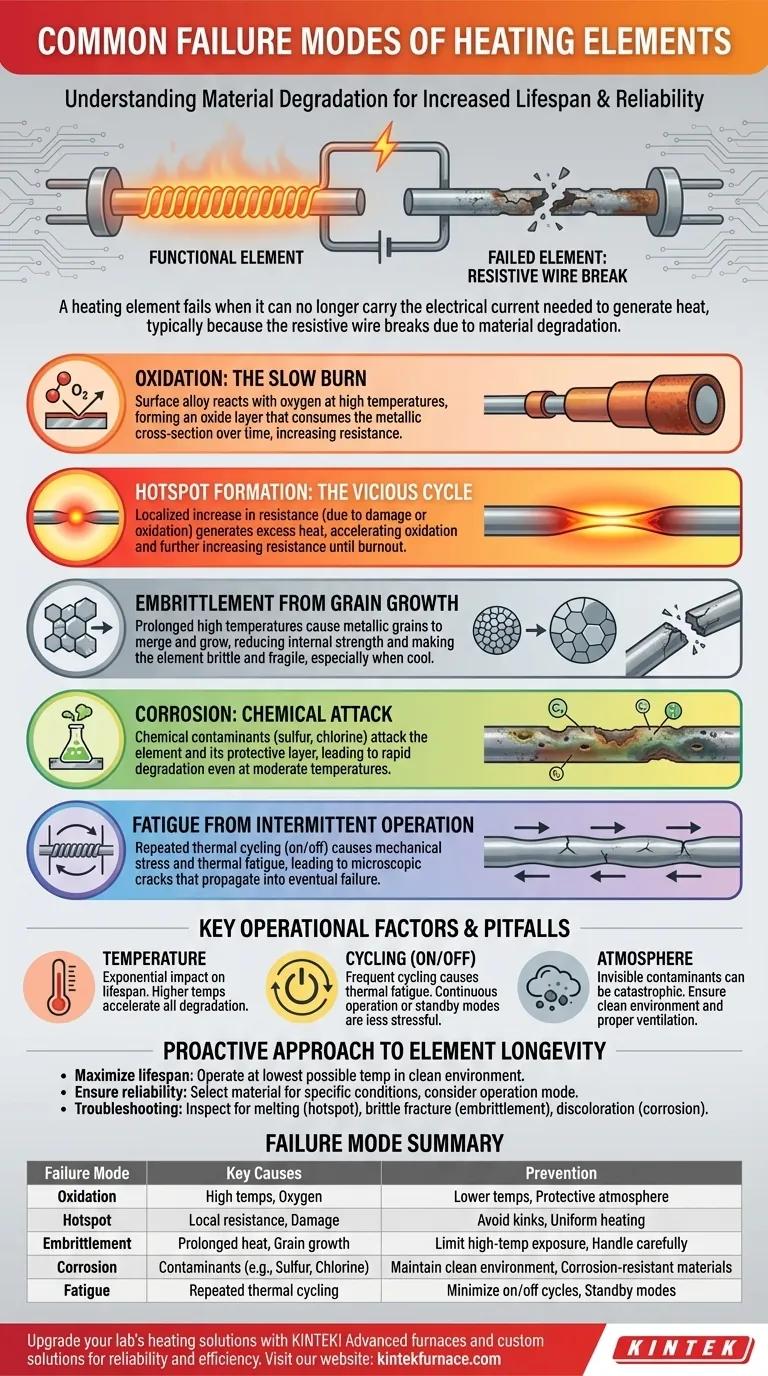

本質的に、発熱体は熱を発生させるために必要な電流を流せなくなったときに故障します。これは通常、抵抗線が断線するためです。この断線の最も一般的な原因は、酸化、局所的なホットスポットの形成、結晶粒成長による脆化、繰り返しのサイクルによる疲労、化学腐食など、材料劣化プロセスの組み合わせです。

発熱体の故障を理解することは、ランダムな出来事を予測することではありません。それは、動作温度、雰囲気条件、動作サイクルが要素の寿命の主要な要因となる、材料劣化の予測可能なプロセスを理解することです。

材料劣化の科学

発熱体の故障は、ほとんどの場合、より長い材料劣化プロセスの最終段階です。これらのメカニズムを理解することで、故障を診断し、それらを防ぐための措置を講じることができます。

酸化:ゆっくりとした燃焼

高温では、要素合金の表面が空気中の酸素と反応します。酸化として知られるこのプロセスは、薄い保護酸化層を形成します。

ニクロム(ニッケルクロム)などの高品質な要素の場合、この層は安定しており自己修復性があり、下の金属を保護します。しかし、時間の経過とともに、また極端な温度では、このプロセスがワイヤーの金属断面積を消費し、電気抵抗が増加します。

ホットスポットの形成:悪循環

ホットスポットとは、要素上で周囲よりも著しく高温になる局所的な領域です。これは最も一般的で破壊的な故障モードの1つです。

ホットスポットは、抵抗の局所的な増加によって引き起こされます。これは、要素が損傷したり、ねじれたり、酸化によってワイヤーの小さな部分が薄くなったりした場合に発生します。

これによりフィードバックループが作成されます。局所的な抵抗が高いほど、より多くの熱が発生し、その場所での酸化が加速され、ワイヤーがさらに薄くなり、抵抗が増加します。このサイクルは、ホットスポットでワイヤーが溶融または焼損するまで急速に続きます。

結晶粒成長による脆化

発熱体は結晶性金属合金でできています。高温で長時間保持されると、合金内の個々の金属結晶粒が融合して大きくなることがあります。

この結晶粒成長は、材料の内部強度と延性を低下させます。要素は特に冷却後に脆くなります。脆い要素は非常に壊れやすく、わずかな振動、機械的衝撃、または自身の膨張と収縮のストレスによっても簡単に破損する可能性があります。

腐食:化学的攻撃

酸化は酸素との反応ですが、腐食は雰囲気中の他の汚染物質からの化学的攻撃です。

硫黄、塩素、さまざまな金属蒸気などの物質は、中程度の温度でも要素とその保護酸化層を積極的に攻撃する可能性があります。これにより、急速な劣化と早期故障が発生し、多くの場合、要素の定格温度限界をはるかに下回ります。

断続的な動作による疲労

要素がオンオフされるたびに、熱膨張と収縮を繰り返します。この繰り返しのサイクルは、ワイヤーに機械的ストレスを与えます。

このストレスにより、特に保護酸化層に微細な亀裂が発生し、成長する可能性があります。これは熱疲労として知られています。何千ものサイクルを経て、これらの亀裂は要素自体を伝播し、最終的に断線につながります。

主要な動作要因と落とし穴

発熱体の動作方法は、その寿命に他のどの要因よりも大きな影響を与えます。

温度という両刃の剣

動作温度と要素寿命の関係は指数関数的です。わずかな温度上昇でも、要素の寿命が半分以下になることがあります。

要素を高温で動作させると、加熱時間は短縮されますが、酸化、結晶粒成長、ホットスポットのリスクが劇的に加速されます。

サイクリング(オン/オフ)の影響

多くの材料にとって、安定した温度での連続動作は、頻繁なオン/オフサイクルよりもストレスが少ないです。

プロセスが許すのであれば、システムを低い待機温度で保持する方が、完全にオフにしてからオンにするよりも、要素の寿命にとって良い場合があります。これにより、熱疲労の原因となる膨張・収縮ストレスが最小限に抑えられます。

雰囲気の重要な役割

動作環境の影響を決して過小評価してはなりません。目に見えない汚染物質が発熱体にとって壊滅的な影響を与える可能性があります。

切削油、洗浄剤、または腐食性物質を雰囲気に導入する可能性のあるプロセス副産物がないことを確認してください。汚染が避けられない環境では、適切な換気が不可欠です。

要素の長寿命化に向けた積極的なアプローチ

発熱体の寿命を延ばすには、故障に反応するのではなく、故障の原因となる条件を積極的に管理することに焦点を移してください。

- 寿命の最大化が主な焦点である場合:目標を達成できる可能な限り低い温度で要素を動作させ、動作環境が清潔で化学汚染物質がないことを確認してください。

- 信頼性の確保が主な焦点である場合:温度範囲と雰囲気に特化して設計された要素材料を選択し、連続動作と断続動作のどちらがプロセスにより適しているかを慎重に検討してください。

- 故障のトラブルシューティングが主な焦点である場合:破損した要素を注意深く検査して手がかりを探してください。溶融して細くなった断線はホットスポットを示唆し、きれいで脆い破断は脆化を示し、変色やピッチングは腐食を示している可能性があります。

要素が故障する理由を理解することは、将来の故障を防ぐための最初で最も重要なステップです。

要約表:

| 故障モード | 主な原因 | 予防のヒント |

|---|---|---|

| 酸化 | 高温、酸素暴露 | 低温で動作させる、保護雰囲気を使用する |

| ホットスポット形成 | 局所的な抵抗増加、損傷 | ねじれを避ける、均一な加熱を確保する |

| 脆化 | 長時間の熱による結晶粒成長 | 高温暴露を制限する、冷却時に注意して扱う |

| 腐食 | 化学汚染物質(例:硫黄、塩素) | 清潔な環境を維持する、耐腐食性材料を使用する |

| 疲労 | 繰り返しの熱サイクル | オン/オフサイクルを最小限にする、待機モードを検討する |

KINTEKでラボの加熱ソリューションをアップグレードしましょう!優れた研究開発と自社製造を活用し、マッフル炉、管状炉、ロータリー炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高度な高温炉を提供しています。当社の深いカスタマイズ能力により、お客様独自の実験ニーズに正確に適合させ、信頼性と効率を向上させます。今すぐお問い合わせください。発熱体の故障を防ぎ、プロセスを最適化する方法についてご相談いただけます!

ビジュアルガイド