要するに、真空焼入れは、従来の熱処理で表面欠陥や歪みの原因となる大気との反応を排除することで、優れた部品を提供します。このプロセスは、最終部品の寸法、表面仕上げ、冶金特性を例外的に制御し、コストのかかる二次加工の必要性をなくすことがよくあります。

真空焼入れの核となる利点は、単一の特定の利点ではなく、炉から直接、クリーンで寸法的に正確で、冶金的に健全な部品を実現することです。これは、熱処理を潜在的に粗雑な必要性から、価値を高める精密な製造工程へと変革します。

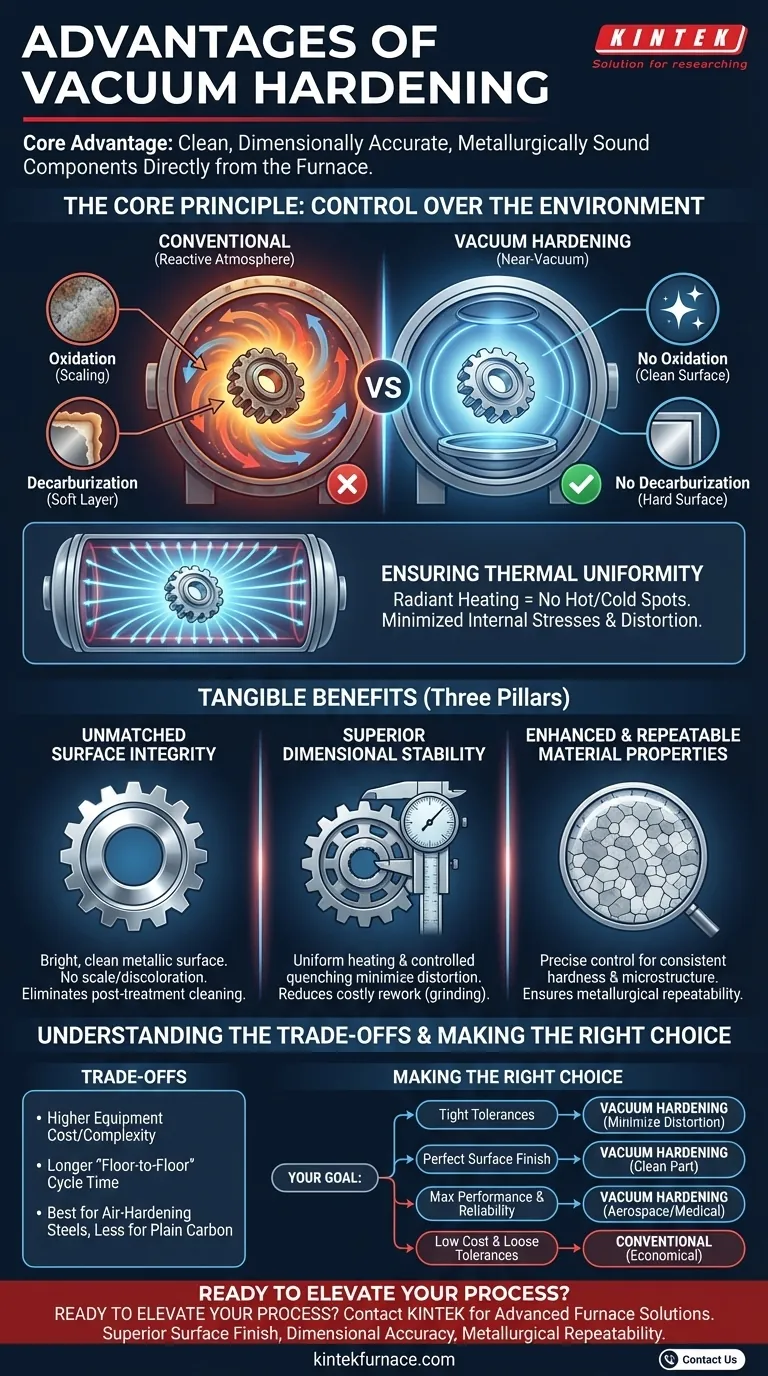

基本原則:環境の制御

真空焼入れの利点を理解するには、まず従来の処理方法との根本的な違いを理解する必要があります。従来の焼入れは、活性な雰囲気(ガス)を持つ炉内で行われ、これは高温の金属表面と必然的に反応します。

真空焼入れはこの変数を排除します。プロセスをほぼ真空中で行うことにより、私たちは無欠で非反応性の環境を作り出します。

大気との反応の排除

真空の主な目的は、酸素やその他の反応性ガスを除去することです。これにより、酸化(スケール発生)と脱炭という2つの主要な問題が防止されます。

酸化は部品の表面にスケール層を生成し、これは研磨法(例:サンドブラスト)によって除去する必要があり、最終的な寸法や仕上げに影響を与える可能性があります。

脱炭は鋼の表面から炭素が失われることであり、耐摩耗性や疲労寿命の低い軟らかい外層をもたらします。真空環境はこれを完全に防ぎます。

熱均一性の確保

真空炉は放射加熱を提供し、これは信じられないほど均一です。大気炉に見られる対流によるホットスポットやコールドスポットがないため、部品全体が非常に制御され一貫した速度で加熱および冷却されます。

この熱の精度が、歪みの主な原因である内部応力を最小限に抑える鍵となります。

制御されたプロセスの具体的な利点

環境と温度プロファイルに対するこの正確な制御は、最終製品の測定可能な改善に直接つながります。

比類のない表面完全性

部品は真空炉から明るく、クリーンな金属表面で出てきます。スケールや変色はありません。

これにより、後処理の洗浄工程が不要になり、時間とコストを節約し、部品の加工後の表面仕上げと鋭いエッジを維持できます。

優れた寸法安定性

加熱が均一で、不活性ガスの圧力と速度を使用して焼入れを正確に管理できるため、歪みが最小限に抑えられます。

複雑な形状や厳しい公差を持つ部品にとって、これは決定的な利点です。部品を仕様内に戻すための研削や矯正などの費用のかかる時間のかかる手直しを削減または排除します。

強化された再現性のある材料特性

このプロセスにより、加熱速度、保持時間、焼入れ速度を正確に制御できます。この精度により、部品全体およびバッチ間で目的の硬度と微細構造が一貫して得られます。

この冶金の再現性は、引張強度や耐食性などの特性が譲れない高性能用途にとって不可欠です。プロセスはコンピューター制御されており、CQI-9などの厳格な基準を満たす結果の一貫性を保証します。

トレードオフの理解

真空焼入れは強力ですが、万能の解決策ではありません。客観的な評価には、その限界を認識する必要があります。

設備コストと複雑性

真空炉は、標準的な大気炉と比較して大きな設備投資となります。強力なポンプや高度な制御システムを含む、より複雑なサポートシステムが必要であり、部品ごとの処理コストが高くなります。

サイクルタイムの考慮事項

必要な真空度を達成するには、各サイクルの開始時に時間が追加されます。加熱と焼入れは迅速に行えますが、全体の「フロア・トゥ・フロア」時間は一部の従来プロセスよりも長くなる可能性があり、大量生産の生産性に影響を与えます。

プロセスの適合性

真空焼入れは、空冷工具鋼や特定のステンレス鋼に最適です。完全な硬度を達成するために極めて速い液体焼入れ(水や油など)を必要とする炭素鋼には、ガス焼入れは本質的により遅いため、あまり適していません。

目標に合わせた適切な選択

適切な熱処理方法の選択は、コンポーネントの特定の要件に完全に依存します。

- 主な焦点が厳しい寸法公差の場合: 真空焼入れは、歪みを最小限に抑え、後処理研削を避けるための優れた選択肢です。

- 主な焦点が完璧な表面仕上げの場合: 真空焼入れを使用して、後続の洗浄を必要とせずに、炉から直接クリーンで明るい部品を得ます。

- 主な焦点が最高の性能と信頼性の場合: 真空焼入れの冶金精度と再現性は、重要な航空宇宙、医療、または工具部品に最適です。

- 主な焦点が公差の緩い単純な部品の低コストの場合: 従来の大気焼入れプロセスの方が経済的で、完全に適切である可能性が高いです。

最終的に、真空焼入れを選択することは、予測可能性、品質への投資であり、完成品の総製造コストを削減することにつながります。

要約表:

| 利点 | 主なメリット |

|---|---|

| 表面完全性 | 酸化と脱炭を排除し、後洗浄の必要性がない |

| 寸法安定性 | 均一な加熱と制御された焼入れにより歪みを最小化 |

| 冶金特性 | 高性能部品の一貫した硬度と微細構造を保証 |

| プロセス制御 | 結果の一貫性を高めるためにコンピューター制御されており、厳しい公差に最適 |

精密さと信頼性で熱処理プロセスを向上させる準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインナップには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべてお客様固有の実験要件を満たすための強力な深いカスタマイズ能力に裏打ちされています。航空宇宙、医療、工具製造のいずれに従事しているかにかかわらず、当社の真空焼入れソリューションは、優れた表面仕上げ、寸法の精度、冶金の再現性を提供します。 distortion-free, high-quality components and reduce total production costs! 今すぐお問い合わせいただき、歪みのない高品質のコンポーネントを実現し、総生産コストを削減する方法についてご相談ください!

ビジュアルガイド