単なる熱処理を超えて、活性焼結では、プロセスの加速のために化学的または物理的な不安定性を導入する高度な技術が採用されます。これらの方法は、相変化または分解を起こす特定の物質を添加することを含み、材料内に非常に高いエネルギー状態を作り出し、原子の移動度と結合を劇的に向上させ、多くの場合、大幅に低い温度で実現します。

活性焼結の中心的な戦略は、単に材料を加熱するのではなく、原子構造を意図的に不安定化させることです。過渡的な液相または格子欠陥を作り出す活性剤を導入することにより、物質移動のための高速な経路が作成され、高密度化プロセスがはるかに効率的になります。

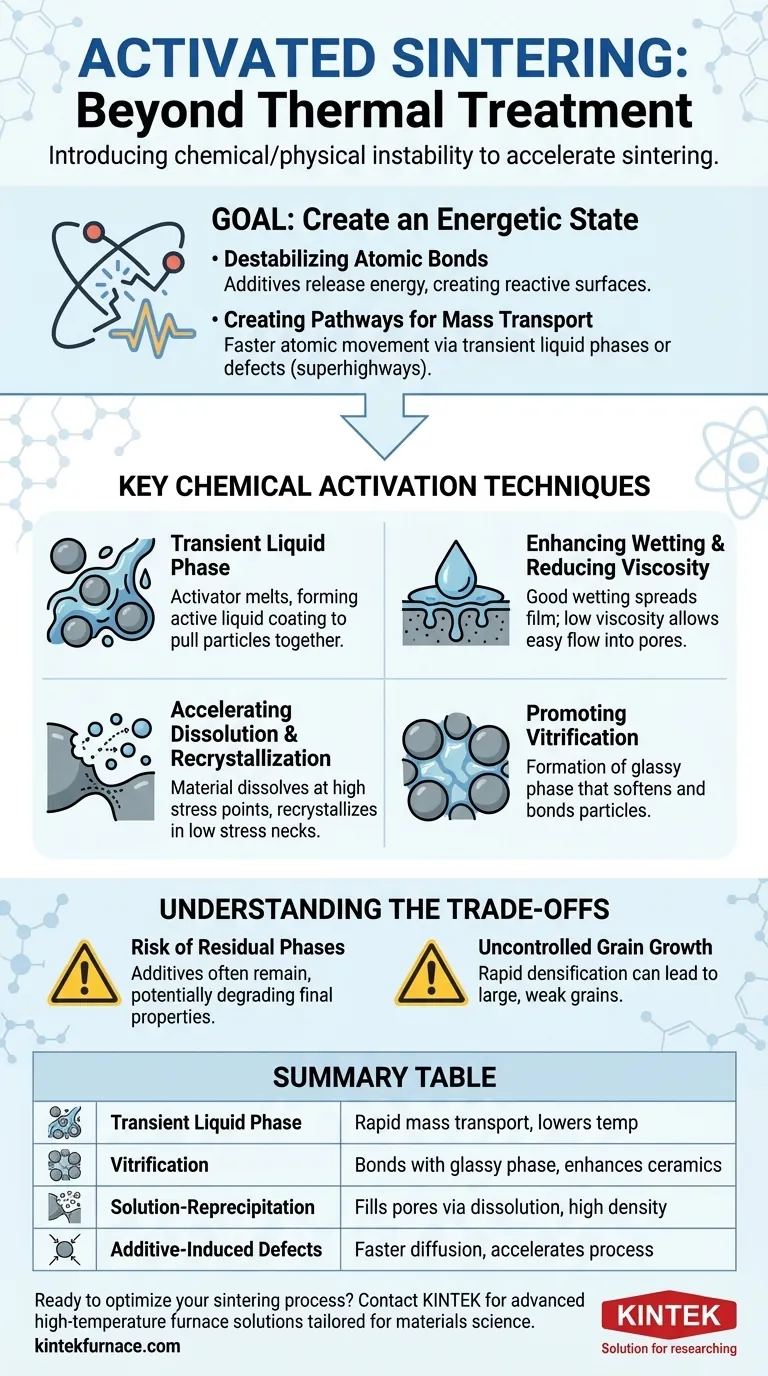

活性化の目的:エネルギー状態の創出

これらの技術を理解するためには、まずその根本的な目的、つまり原子の移動と粒子の結合を容易にすることを理解する必要があります。これにより、従来の固相焼結の遅く、エネルギーを大量に消費するプロセスを迂回できます。

原子結合の不安定化

活性化の核心は、粉末粒子の安定した原子結合またはイオン結合を破壊することにあります。加熱時に分解または相変化する添加剤は、エネルギーを放出し、化学的に活性な表面を生成します。

この「活性状態」とは、粒子表面の原子が不安定になり、移動しやすくなることを意味し、これは焼結ネックが形成され成長するために不可欠な要件です。

物質移動の経路の作成

従来の焼結では、原子は固体格子を介してゆっくりと拡散します。活性化技術は、この物質移動のための超高速道路を作成します。

一時的な液体または非常に欠陥のある表面を導入することにより、原子は固体結晶を介して移動する場合よりも数百倍または数千倍速く移動でき、高密度化を加速します。

主要な化学的活性化技術

最も一般的な方法は、加熱中の粒子界面での化学的および物理的性質を操作する添加剤の慎重な選択を含みます。

過渡的液相の形成

主要な技術の1つは、主要な粉末の焼結温度よりも低い温度で溶ける少量の物質を添加することです。

これにより、固体粒子をコーティングする「活性液相」が生成されます。この液体は溶媒および急速な物質移動の媒体として機能し、毛細管作用によって固体粒子を引き寄せます。

濡れ性の向上と粘度の低減

液相が効果的であるためには、固体粒子を**濡らす**必要があり、これは薄くて連続した膜を形成するために広がることを意味します。良好な濡れ性は、粉末成形体を再配列し高密度化する毛細管力を最大化します。

さらに、液体は**粘度**が低くなければならず、粒子間の小さな孔に容易に流れ込むことができ、コンポーネント全体での物質移動を促進できるようにする必要があります。

溶解と再結晶の加速

液相が形成され粒子を濡らすと、高密度化プロセスが加速します。固体材料は、粒子の接触点のような応力の高い場所で液体に溶解します。

これらの溶解した原子は液体中を急速に拡散し、粒子の間の「ネック」のような応力の低い領域で**再結晶化**(析出)します。溶液再沈殿として知られるこのプロセスは、孔を埋め、材料を高密度化するメカニズムです。

ガラス化の促進

一部のシステム、特にセラミックスでは、添加剤が真の結晶性液体を形成するのではなく、**ガラス化**を促進する場合があります。

これは、高温で軟化して流動するガラス状の非晶質相の形成です。この粘性のあるガラスは、液相と同様の機能を果たし、空隙を埋め、粒子を結合させることができます。

トレードオフの理解

これらの活性化技術は強力ですが、管理しなければならない複雑さと潜在的な欠点をもたらします。

残留相のリスク

活性化に使用される添加剤が完全に消えることはめったにありません。それらは通常、粒界に二次相として最終的な微細構造内に残ります。

この残留相は、材料の最終的な特性(機械的強度、熱伝導率、または電気抵抗)を低下させる可能性があり、有害となる可能性があります。添加剤の慎重な選択と最小限の使用が重要です。

制御不能な粒成長

高密度化を加速するのと同じ高エネルギー環境は、急速で望ましくない粒成長を引き起こす可能性もあります。

高密度化が目的であっても、過度に大きな粒は最終的な材料を著しく弱める可能性があります。主要な課題は、大幅な粒成長が起こる前に高密度化を完了するためにプロセスを最適化することです。

目的に合わせた適切な選択

理想的な活性化戦略は、材料とプロセスの特定の目的に完全に依存します。

- 焼結温度の低下が主な焦点である場合: 主材料と共融液相を形成する活性剤を選択し、通常の焼結温度をはるかに下回る温度で物質移動を可能にします。

- 最大密度を達成することが主な焦点である場合: 優れた濡れ性と低い液体粘度を提供する活性剤システムを優先し、液相がすべての孔に効果的に浸透し、粒子を引き寄せるようにします。

- 微細な微細構造の維持が主な焦点である場合: 必要な活性剤の絶対最小量を使用し、大幅な粒成長が起こる前に高密度化を完了するために急速な加熱および冷却サイクルを設計します。

結局のところ、これらの技術は、焼結を力ずくの熱プロセスから、精密で化学的に設計された製造方法へと変革します。

概要表:

| 技術 | 主要メカニズム | 主な利点 |

|---|---|---|

| 過渡的液相 | 急速な物質移動のための低融点液体を形成 | 焼結温度を下げる |

| ガラス化 | 粒子を結合させるためにガラス状の相を作成 | セラミックスの高密度化を促進 |

| 溶液再沈殿 | 材料を溶解・再結晶化して孔を埋める | 高密度を達成 |

| 添加剤誘発欠陥 | 原子拡散を高速化するために格子不安定性を導入 | 焼結プロセス全体を加速 |

焼結プロセスを最適化する準備はできましたか? KINTEKでは、材料科学向けに調整された高度な高温炉ソリューションを提供するために、卓越したR&Dと社内製造を活用しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、正確な温度制御と深いカスタマイズにより、活性焼結をサポートするように設計されています。焼結温度の低下、最大密度の達成、または微細な微細構造の維持を目指す場合でも、当社の専門知識がお客様の実験室の成功を保証します。今すぐお問い合わせいただき、お客様固有の実験ニーズにどのように対応できるかご相談ください!

ビジュアルガイド