要するに、炭化ケイ素(SiC)ヒーターは、過酷な環境下で信頼性の高い高温加熱を要求される産業用途で使用されます。これらは、従来の金属製ヒーターがすぐに故障してしまう冶金、セラミックス・ガラス製造、半導体生産、高温化学処理などの業界にとって不可欠なソリューションです。

SiCヒーターの使用は、極端な温度でのプロセス安定性の必要性によって決まります。アプリケーションの温度や化学的環境が金属合金の限界を超えた場合、SiCは性能と長寿命のための標準的な選択肢となります。

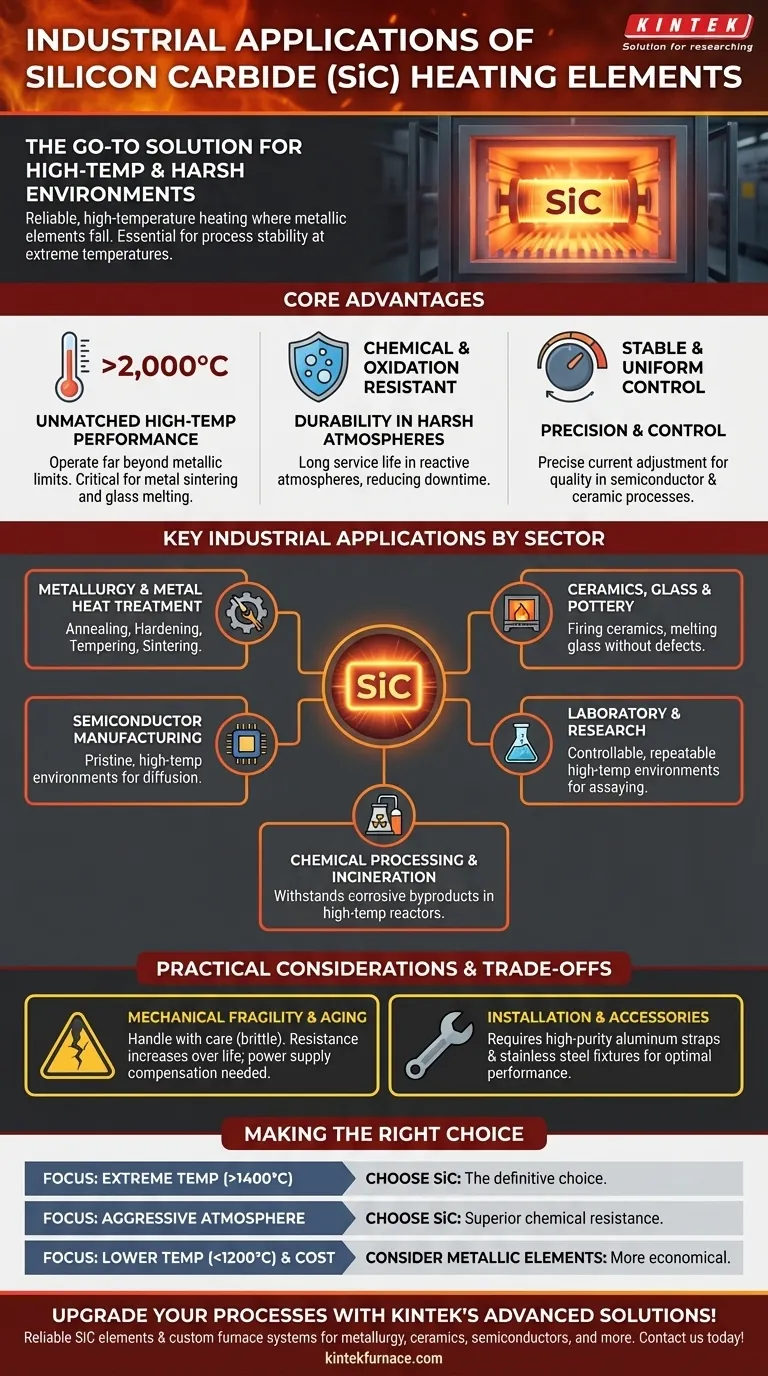

なぜ炭化ケイ素なのか?主な利点

SiCヒーターが他の技術よりも選ばれる理由を理解するには、いくつかの重要な特性に注目する必要があります。これらの利点は、高温産業作業の課題に直接対応するものです。

比類のない高温性能

炭化ケイ素ヒーターは極めて高い温度で動作するように設計されており、中には2,000°C(3,632°F)を超えるものもあります。これは従来の金属製ヒーターの動作上限をはるかに超えており、金属焼結やガラス溶解などのプロセスに不可欠です。

過酷な雰囲気下での耐久性

産業用炉は、化学的に反応性の高い雰囲気にさらされることがよくあります。SiCは酸化や化学的攻撃に対して非常に耐性があり、これらの過酷な条件下でも長い耐用年数を保証します。この信頼性により、コストのかかるダウンタイムとメンテナンスが削減されます。

精度と制御

熱は、SiCヒーターに電流を流すことによって発生します。この電流を正確に調整することで、オペレーターは非常に安定した均一な温度制御を実現でき、半導体製造やセラミック焼成などのデリケートなプロセスでの製品品質確保に不可欠です。

分野別の主要な産業用途

SiCヒーターの独自の特性は、さまざまな専門産業において不可欠なものにしています。

冶金および金属熱処理

冶金学では、正確な温度サイクルがすべてです。SiCヒーターは、焼きなまし、焼き入れ、焼き戻し、粉末金属の焼結など、一貫性が最も重要となる炉内プロセスに必要な高温を提供します。

セラミックス、ガラス、陶器

セラミックスの焼成やガラスの溶解には、持続的で均一な高温が必要です。SiCヒーターは、製品に欠陥を引き起こすホットスポットや温度低下がないように、工業用キルンや炉で広く使用されています。

半導体製造

半導体の製造には、清浄で高温の環境が必要です。SiCヒーターは、温度の均一性と汚染のない熱源が極めて重要となる拡散炉やその他の熱処理装置で使用されます。

実験室および研究用炉

研究、開発、材料試験(アッセイ)のために、SiCヒーターは正確な実験結果に必要な、制御可能で再現性のある高温環境を提供します。その汎用性により、実験室での必需品となっています。

化学処理および焼却

SiCの耐薬品性は、高温化学反応器や産業用焼却炉での使用に理想的です。これらのヒーターは、熱分解や化学反応に必要な熱を提供しながら、腐食性の副産物に耐えることができます。

トレードオフと実際的な考慮事項の理解

SiCヒーターは強力ですが、万能の解決策ではありません。その特定の要件を認識することが、導入を成功させる鍵となります。

機械的脆性

延性のある金属とは異なり、炭化ケイ素はセラミックであり、本質的に脆いです。ヒーターは、破砕につながる機械的衝撃や応力を避けるために、慎重に取り扱い、設置する必要があります。

経年劣化と抵抗値の上昇

耐用年数の間に、SiCヒーターは徐々に「経年劣化」し、電気抵抗が増加します。所望の出力を維持するために、電源システムは時間の経過とともに高い電圧を供給してこの変化に対応できるようにする必要があります。

設置とアクセサリ

適切な設置は譲れません。最適な導電性のための高純度アルミニウム接続ストラップや、機械的ストレスを与えずにヒーターをしっかりと固定するためのステンレス鋼製固定具など、特定のアクセサリが必要です。

プロセスに最適な選択を行う

適切なヒーター技術の選択は、重要なエンジニアリング上の決定です。アプリケーションの核となる要求に基づいて選択を行ってください。

- 極端な温度(>1400°C)が主な焦点の場合: ほとんどの金属製ヒーターがこの範囲で信頼性高く動作できないため、炭化ケイ素が決定的な選択肢となります。

- 化学的に攻撃的な雰囲気下での運転が主な焦点の場合: SiCの優れた耐薬品性は、より長い耐用年数とより高いプロセス安定性を提供します。

- 低温(<1200°C)でのコストが主な焦点の場合: 従来の金属製ヒーター(Kanthal A-1など)の方が経済的な解決策となる可能性があります。

これらの基本的なトレードオフを理解することで、アプリケーションが要求する性能と信頼性を提供する加熱技術を自信を持って選択できます。

概要表:

| 用途 | 主な利点 | 温度範囲 |

|---|---|---|

| 冶金・金属熱処理 | 高温安定性、正確な制御 | 最大2,000°C |

| セラミックス、ガラス、陶器 | 均一な加熱、キルン内での耐久性 | 高温 |

| 半導体製造 | 非汚染性、均一な温度 | クリーンプロセスに不可欠 |

| 実験室・研究 | 制御可能で再現性のある環境 | 多用途な高温設定 |

| 化学処理・焼却 | 耐薬品性、過酷な雰囲気下での信頼性 | 腐食性条件に耐える |

KINTEKの先進的な高温炉ソリューションで産業プロセスをアップグレードしましょう! 優れた研究開発と社内製造を活用し、当社はマッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様なラボに信頼性の高い炭化ケイ素ヒーターとカスタム炉システムを提供します。当社の深いカスタマイズ能力により、冶金、セラミックス、半導体などの分野におけるお客様固有の高温・過酷な環境のニーズに合わせた正確なソリューションが保証され、効率と長寿命が向上します。 今すぐお問い合わせいただき、お客様の用途をどのようにサポートできるかご相談ください!

ビジュアルガイド