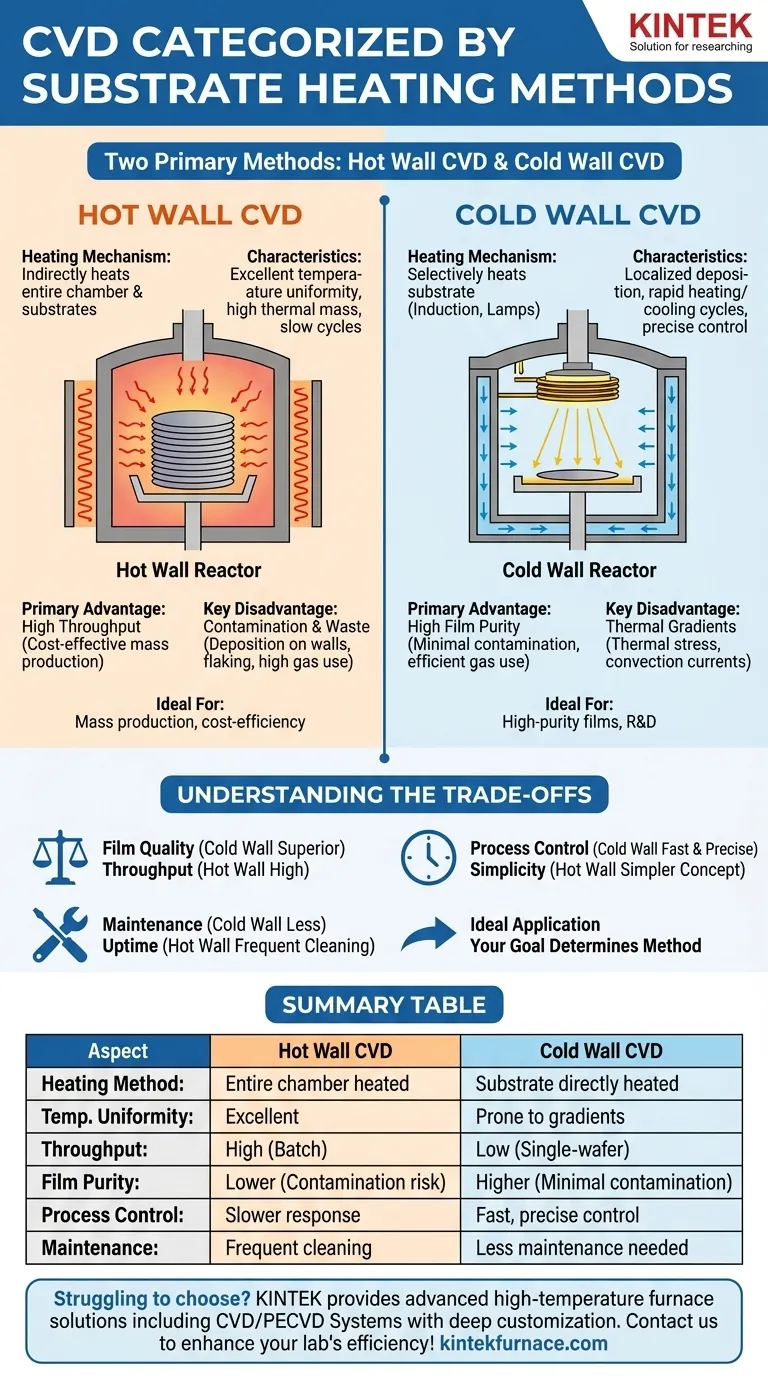

化学気相成長(CVD)では、プロセスは基板の加熱方法によって大まかに分類されます。主な2つの方法は、反応チャンバー全体を加熱するホットウォールCVDと、チャンバー壁が冷たいまま基板のみを直接的かつ選択的に加熱するコールドウォールCVDです。この基本的な設計選択が、システムの性能、用途、および制限を決定します。

ホットウォールCVDとコールドウォールCVDの区別は、重要な工学的トレードオフです。ホットウォールシステムは高スループットのバッチ処理と温度均一性のために構築され、コールドウォールシステムは精密なプロセス制御を備えた高純度、単一ウェハーの成膜のために設計されています。

ホットウォールCVDリアクター:均一性を重視

ホットウォールリアクターでは、プロセスチャンバー全体が炉、通常は抵抗炉または管状炉の中に配置されます。この設計では、チャンバー壁と基板が同時に均一な温度に加熱されます。

加熱メカニズム

基板は間接的に加熱されます。外部炉からの熱が、熱いチャンバー壁から基板に放射されます。これにより、反応ゾーン全体にわたって非常に低い熱勾配の環境が作り出されます。

プロセス特性

ホットウォールシステムは、その優れた温度均一性によって特徴付けられ、これにより多くの基板(ウェハー)を単一のバッチで同時に処理できます。しかし、それらはかなりの熱容量を持っており、加熱と冷却が非常にゆっくりと行われます。

主な利点:高スループット

一度に大量のウェハーを処理できる能力により、ホットウォールCVDは量産において非常に費用対効果が高いものとなります。この高スループットがその決定的な利点であり、生産量が最優先されるアプリケーションにとっての主力となります。

主な欠点:汚染と廃棄物

チャンバー全体が熱くなるため、基板と同様にチャンバー壁にも成膜が発生します。時間が経つと、この不要な膜が剥がれ落ち、ウェハーを汚染する粒子が発生する可能性があります。また、高価な前駆体ガスが無駄になり、頻繁で時間のかかるメンテナンスサイクルが必要になります。

コールドウォールCVDリアクター:純度を重視

コールドウォールリアクターでは、加熱は基板または基板ホルダー(サセプター)に直接向けられます。チャンバー壁は室温またはその近くに保たれ、多くの場合、アクティブな水冷が使用されます。

加熱メカニズム

加熱は、グラファイトサセプターの誘導加熱や、石英窓を通して基板に当たる高輝度ランプなどの方法を介して選択的に行われます。これにより、熱い基板と冷たいチャンバー壁の間に大きな温度差が生じます。

プロセス特性

成膜は熱い基板表面に高度に局所化されます。これにより、急速な加熱および冷却サイクルが可能になり、エンジニアはプロセスを精密に制御できます。この方法は通常、単一ウェハー処理に使用されます。

主な利点:高い膜純度

冷たいチャンバー壁には成膜が発生しないため、剥離による粒子汚染のリスクは実質的に排除されます。これにより、より高純度の膜が得られ、前駆体ガスの使用効率が向上します。これは高性能半導体デバイスの製造にとって非常に重要です。

主な欠点:熱勾配

基板とチャンバー壁の間の急峻な温度勾配は、基板に熱応力を誘発する可能性があります。また、基板上方に複雑な気相対流を発生させ、適切に管理しないと膜の均一性に影響を与える可能性があります。

トレードオフの理解:ホットウォール vs. コールドウォール

これら2つの方法のどちらを選択するかは、最終製品とプロセス経済に直接影響する一連の工学的妥協を含みます。

膜品質 vs. スループット

コールドウォールリアクターは、高度なマイクロエレクトロニクスに適した、優れた高純度膜を製造します。 ホットウォールリアクターは、一部の太陽電池や保護コーティングのように、わずかな粒子汚染が許容されるアプリケーション向けに高スループットを提供します。

プロセス制御 vs. 簡素性

コールドウォールシステムは、温度に対して高速で精密な制御を提供し、迅速なプロセス変更と高度な材料成長を可能にします。 ホットウォールシステムは概念的には単純ですが、その大きな熱慣性により応答が遅く、迅速なプロトタイピングには不向きです。

メンテナンスと稼働時間

コールドウォールリアクターは、清掃の必要性が大幅に少なく、装置の稼働時間が長くなります。ホットウォールリアクターは、壁に堆積したものを除去するために頻繁かつ集中的な清掃が必要であり、これはより多くのダウンタイムと高い運用コストにつながります。

アプリケーションに適した選択を行う

特定のアプリケーションの目標によって、どちらの加熱方法が適切かが決まります。

- 主な焦点が量産とコスト効率である場合:比類のないバッチ処理能力を持つホットウォールリアクターが論理的な選択です。

- 主な焦点が高度なデバイス用の高純度膜である場合:汚染を最小限に抑え、優れた材料品質を実現するために、コールドウォールリアクターが決定的な選択となります。

- 主な焦点が研究開発(R&D)である場合:コールドウォールシステムの高速サイクルとプロセス柔軟性は、新しい材料や成膜パラメータの実験に理想的です。

最終的に、加熱メカニズムを理解することは、膜品質、スループット、およびコストに関する特定の目標に合致するCVDシステムを選択するための鍵となります。

要約表:

| 側面 | ホットウォールCVD | コールドウォールCVD |

|---|---|---|

| 加熱方法 | 炉によるチャンバー全体の加熱 | 基板の直接加熱(例:誘導加熱、ランプ) |

| 温度均一性 | 優れている | 熱勾配が生じやすい |

| スループット | 高い(バッチ処理) | 低い(単一ウェハー処理) |

| 膜純度 | 低い(汚染のリスク) | 高い(汚染が最小限) |

| プロセス制御 | 応答が遅い | 高速かつ精密な制御 |

| メンテナンス | 頻繁な清掃が必要 | メンテナンスの必要が少ない |

| 理想的な用途 | 量産、コスト効率 | 高純度膜、研究開発 |

研究室独自のニーズに合ったCVDシステムの選択に苦労していませんか? KINTEKでは、お客様の特定の要件に合わせた高度な高温炉ソリューションの提供を専門としています。優れた研究開発と社内製造能力を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な製品ラインを提供しています。当社の強力なディープカスタマイズ専門知識により、高スループットを優先するホットウォールシステムであろうと、高純度を優先するコールドウォール設定であろうと、お客様の実験目標に正確に合致するソリューションを設計できます。機器の制約によって研究や生産が妨げられることがないように、今すぐお問い合わせください。お客様の研究室の効率を高め、優れた結果を達成する方法についてご相談ください!

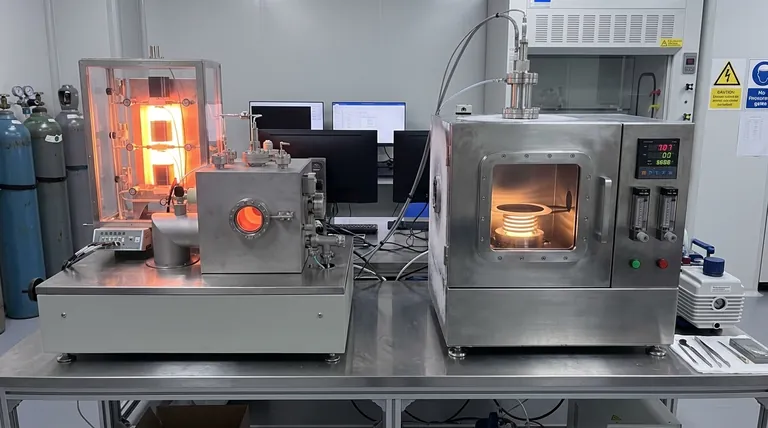

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置