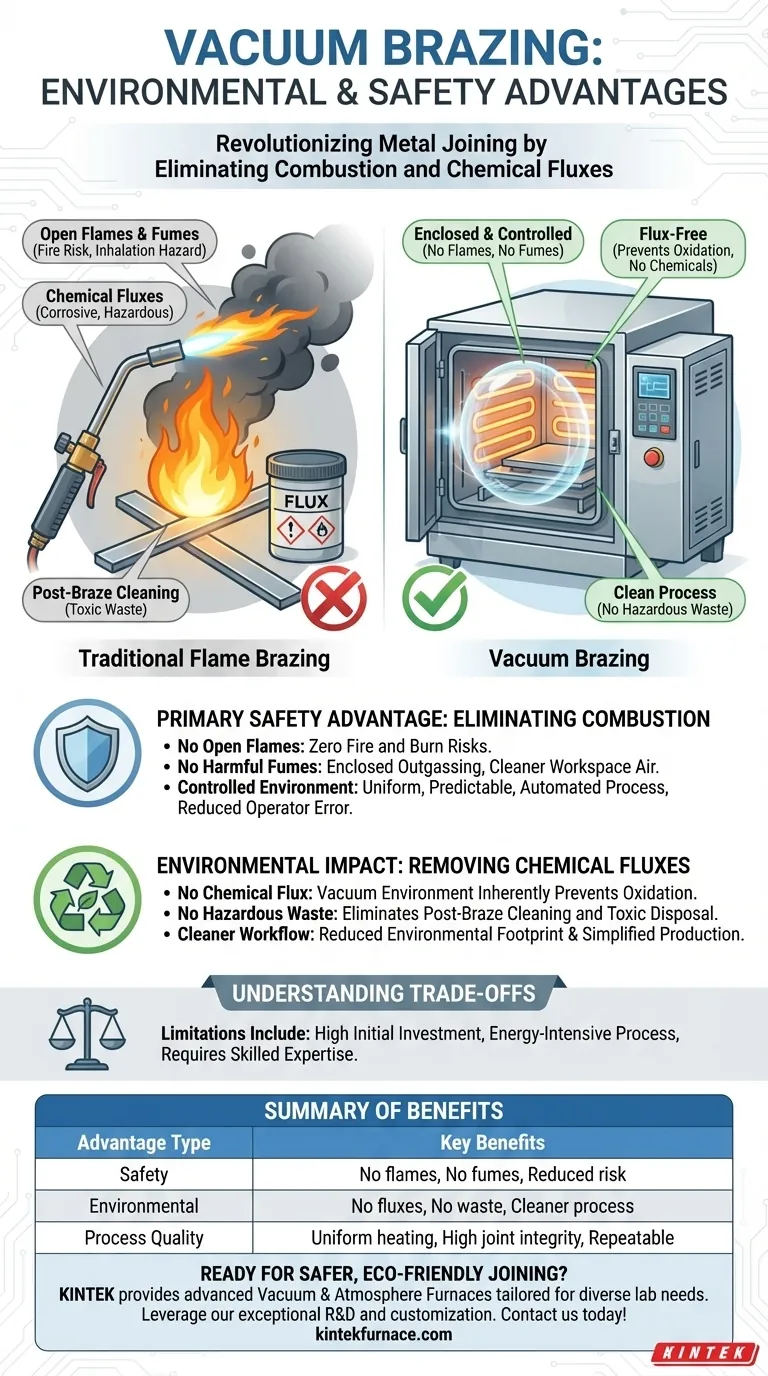

本質的に、真空ろう付けは接合環境を根本的に変えることによって、従来の工法に比べて大幅な環境的および安全上の利点をもたらします。開いた炎や化学洗浄剤に頼るのではなく、このプロセスでは制御された密閉された真空を使用し、酸化を本質的に防ぎ、有害な燃焼副生成物の発生をなくすため、最初から最後までよりクリーンで安全なオペレーションが実現します。

化学フラックスと開いた炎による燃焼の両方を排除することにより、真空ろう付けは金属接合に伴う最大の安全および環境懸念の2つに直接対処します。これにより、作業場がきれいになり、有害な廃棄物が減少し、オペレーターにとってより予測可能で安全なプロセスになります。

主な安全上の利点:燃焼の排除

真空ろう付けの最も直接的な安全上の利点は、プロセスを開いた炎から密閉された制御された炉に移すことから得られます。この移行により、いくつかの重大な職場の危険性が軽減されます。

火炎やヒュームの不使用

従来の炎ろう付けには開いたトーチが伴い、これは明白な火災および火傷のリスクをもたらします。さらに重要なのは、オペレーターが吸入すると有害となる可能性のある燃焼副生成物やヒュームを発生させることです。

真空ろう付けは、密閉された炉内で完全に実行されます。これにより、開いた炎のリスクが排除され、材料からのアウトガスが発生した場合でも作業環境の空気中に放出されるのではなく封じ込められることが保証されます。

制御された予測可能な環境

炎ろう付けは、熱を均一に加えるためにオペレーターのスキルに大きく依存しており、一貫性がない場合があります。対照的に、真空炉は、高度に反復可能で自動化されたサイクルで、極めて均一な加熱と冷却を提供します。

この制御された環境は、接合の品質を向上させるだけでなく、プロセスをはるかに予測可能にし、手動による介入への依存度を低下させ、安全上の事故につながる可能性のあるオペレーターエラーの確率を減少させます。

環境への影響:化学フラックスの除去

燃焼の排除に加えて、真空環境自体が化学フラックスの必要性をなくすことで大きな環境的利益をもたらします。

従来のフラックスの問題点

ほとんどのろう付けプロセスでは、フィラーメタルが適切に接合できるように、金属表面を洗浄し酸化を防ぐために、フラックス(化学薬剤)が必要です。これらのフラックスは腐食性または有害であることがよくあります。

ろう付け後、フラックスの残留物を部品から徹底的に洗浄する必要がありますが、この工程では多くの場合さらに化学薬品が必要となり、特別な廃棄を必要とする有害廃棄物が発生します。

真空がフラックスを置き換える方法

炉内の真空は、チャンバーから酸素やその他の大気ガスを除去します。汚染物質のない環境を作り出すことにより、真空自体が金属部品の加熱中の酸化を防ぎます。

酸化が環境によって防止されるため、化学フラックスの必要性がありません。このプロセスは本質的によりクリーンであり、化学的な補助なしに明るく輝く接合部を生み出します。

ろう付け後の洗浄廃棄物の排除

フラックスを使用しないため、ろう付け後の化学洗浄は不要です。これは有害物質の使用を直接削減し、化学廃棄物の処理と廃棄という下流のプロセスをなくします。これは生産ワークフロー全体を簡素化しつつ、環境フットプリントを低減します。

トレードオフの理解

真空ろう付けは明確な利点を提供するものの、あらゆるシナリオに最適な解決策であるわけではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

高い初期投資

真空炉は多額の資本支出となります。小規模な運用やプロトタイピングの場合、単純な炎ろう付けトーチセットアップの低導入コストと比較して、そのコストは法外になる可能性があります。

エネルギー消費

大型の工業炉を800°Cから1150°Cの温度まで加熱することは、エネルギーを大量に消費するプロセスです。単一のサイクルで大量の部品を処理するには非常に効率的である可能性がありますが、全体的なエネルギー消費量はコストと環境への影響の両方にとって重要な考慮事項です。

プロセスの複雑さと専門知識

真空炉の操作には、冶金学、熱力学、プロセス制御に関する深い理解が必要です。これは単純な「プラグアンドプレイ」技術ではなく、適切なセットアップ、操作、メンテナンスを保証するために熟練した技術者を必要とします。

目標に合った正しい選択をする

ろう付け方法の選択は、プロジェクトの主要な制約と目的に直接一致させるべきです。

- 職場での安全性と環境の清浄さが主な焦点である場合: 真空ろう付けはその密閉性、フラックスフリー、燃焼フリーの性質により、優れた選択肢です。

- 少量の作業の初期コストを最小限に抑えることが主な焦点である場合: 従来の炎ろう付けの方が実用的な場合が多いですが、そのリスクを軽減するために堅牢な安全および廃棄物処理プロトコルを導入する必要があります。

- クリティカルコンポーネントの最高の接合完全性を達成することが主な焦点である場合: 真空ろう付けは比類がなく、そのクリーンで制御された環境は、航空宇宙、医療、油圧用途に不可欠です。

結局のところ、真空ろう付けを採用することは、低い初期設備コストよりもプロセスの純粋さ、安全性、再現性を優先するという戦略的な決定です。

要約表:

| 利点の種類 | 主な利点 |

|---|---|

| 安全性 | 火炎なし、有害ヒュームなし、オペレーターエラーのリスク低減 |

| 環境 | 化学フラックスなし、有害廃棄物なし、ろう付け後洗浄の排除 |

| プロセス品質 | 均一な加熱、再現性のある結果、高い接合完全性 |

| トレードオフ | 高い初期費用、エネルギー多消費、熟練した操作が必要 |

より安全で環境に優しいソリューションで金属接合を向上させる準備はできていますか? KINTEKでは、卓越した研究開発と社内製造を活用し、さまざまな研究所向けに調整された真空・雰囲気炉を含む高度な高温炉ソリューションを提供しています。当社の深いカスタマイズ機能により、お客様固有の実験ニーズに対応し、環境への影響を低減しながら優れた結果を達成できるよう支援します。当社の真空ろう付けシステムがお客様の運用にどのように役立つかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド