簡単に言うと、炭化ケイ素(SiC)発熱体は、二ケイ化モリブデン(MoSi2)発熱体よりも著しく高い熱伝導率を持っています。この根本的な違いは、SiCが熱をより効率的に伝達できることを意味し、炉内での迅速な加熱および冷却サイクルを可能にします。MoSi2は、熱伝導率が低いですが、別の目的のために設計されています。それは、極端な温度での比類のない安定性です。

SiCとMoSi2の選択は、熱伝導率だけで決まることはほとんどありません。決定は、必要な動作温度に左右されます。SiCは、約1550°Cまでの迅速で効率的な加熱に優れていますが、MoSi2は、1600°Cを超える温度での安定性を必要とするアプリケーションにとって決定的な選択肢です。

熱伝導率の役割

熱伝導率は、材料がその中心から表面へ、そして周囲の環境へと熱をどれだけ速く伝達できるかを決定します。この特性は、炉の性能とプロセスの効率に直接影響します。

SiC:迅速なサイクルのための高伝導率

炭化ケイ素の優れた熱伝導率により、熱エネルギーを炉室にほぼ即座に放散することができます。

この特性は、迅速な加熱および冷却時間から恩恵を受けるプロセスに最適です。サイクル時間を短縮することで、SiC発熱体はスループットと全体的なプロセス効率を大幅に向上させることができます。

MoSi2:極端な温度のための低伝導率

二ケイ化モリブデンは熱伝導率が低いです。これはSiCよりも熱を迅速に伝達しないことを意味しますが、その主な利点は別のところにあります。

MoSi2発熱体は、SiC発熱体が故障するような極端な温度(最大1800°C)での安定性と長寿命のために設計されています。その性能は、熱伝達の速度ではなく、高温での耐久性によって定義されます。

伝導率を超えて:より深い比較

熱伝導率だけに焦点を当てることは、全体像を不完全にします。これらの材料は、それぞれ異なる用途に適した根本的に異なる特性を持っています。

重要な要素:動作温度

炉の目標温度は、決定において最も重要な要素です。

- SiC発熱体は、通常、炉の温度が1550°C(発熱体表面温度が約1600°C)までの用途で使用されます。

- MoSi2発熱体は、より高温での作業に必要とされ、1600°Cから1700°C、一部のモデルでは最大1800°Cの炉で確実に動作します。

酸化および雰囲気耐性

発熱体が高温の酸化雰囲気でどのように耐えるかは、その寿命にとって非常に重要です。

MoSi2はこの分野で優れており、高温で表面に保護的で自己修復性のシリカ(SiO2)層を形成します。これにより、1500°Cを超える温度で優れた酸化耐性を示します。

SiCも熱衝撃や機械的ストレスに対して優れた耐性を提供し、より広い範囲の環境で堅牢な選択肢となりますが、その温度限界内での話です。

トレードオフを理解する

すべてのエンジニアリングの選択には妥協が伴います。各材料の潜在的な欠点を理解することは、費用のかかる間違いを避けるための鍵です。

SiC:経年劣化と交換

SiC発熱体の電気抵抗は、使用に伴い時間とともに増加します。これは自然な経年劣化プロセスです。

1つの発熱体が故障した場合、単一のユニットを交換するだけでは済みません。その抵抗が古い発熱体とは異なるため、不均衡が生じます。したがって、SiC発熱体は整合したセットまたは直列接続されたグループで交換する必要があります。

MoSi2:汚染に対する感度

MoSi2発熱体は非常に長い寿命を持つことができますが、化学的汚染による損傷を受けやすいです。

適切な炉のメンテナンスが不可欠です。炉室を清潔に保たないと、発熱体の早期故障につながり、その長寿命の可能性を打ち消してしまいます。また、これらは直列に配線されているため、1つの故障が回路全体を停止させます。

アプリケーションに最適な選択をする

正しい発熱体を選択するには、材料の特性と主要な運用目標を一致させる必要があります。

- 1550°C以下のプロセス効率が主な焦点である場合: 高い熱伝導率により迅速な加熱および冷却サイクルを可能にするSiCを選択してください。

- 1600°Cを超える極端な温度を達成することが主な焦点である場合: MoSi2が唯一の適切な選択肢であり、この範囲で比類のない安定性と酸化耐性を提供します。

- 予測可能なメンテナンスを伴う堅牢な操作が主な焦点である場合: SiCは優れた機械的強度と、より頻繁ではあるものの、より簡単な交換スケジュールを提供します。

最終的に、適切な発熱体を選択するには、プロセスパラメータ、特に目標温度を明確に理解する必要があります。

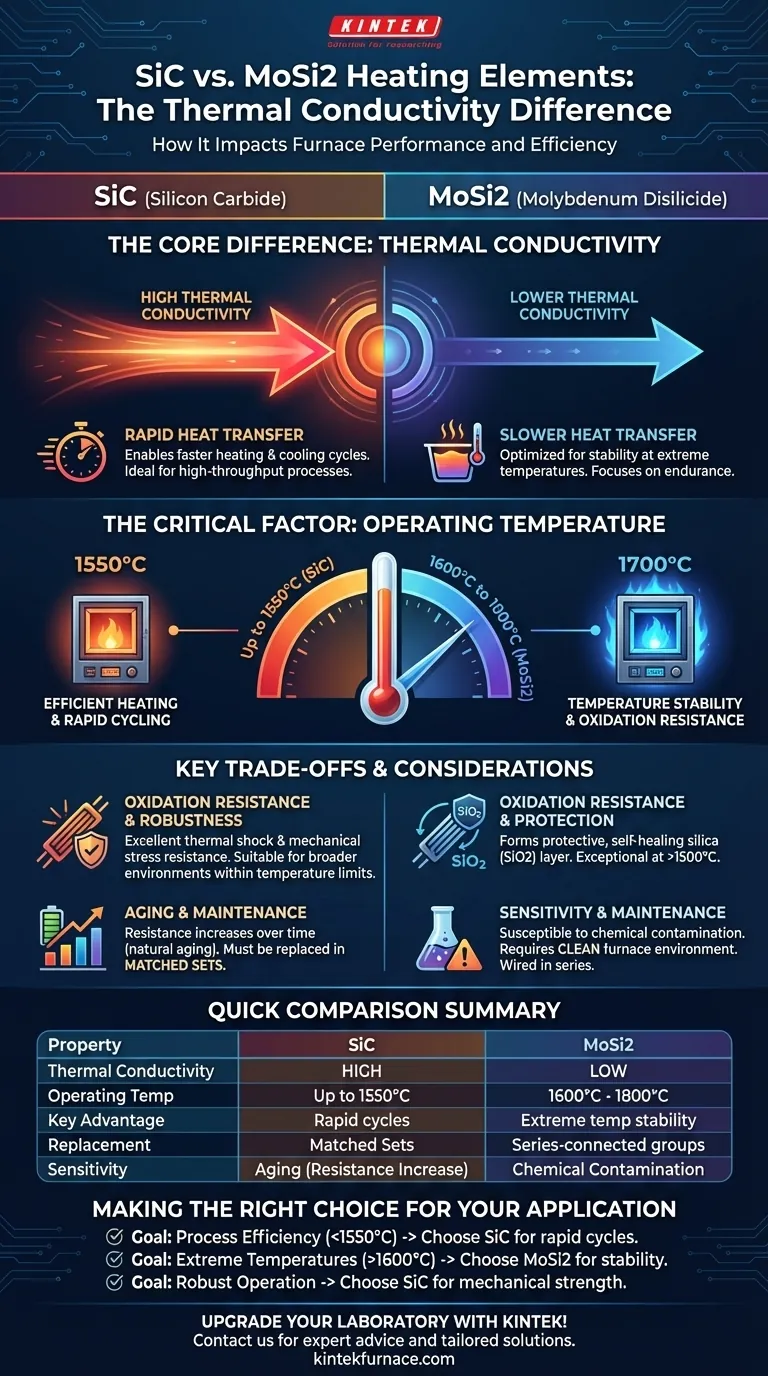

要約表:

| 特性 | SiC発熱体 | MoSi2発熱体 |

|---|---|---|

| 熱伝導率 | 高 | 低 |

| 動作温度 | 最大1550°C | 1600°C~1800°C |

| 主な利点 | 迅速な加熱/冷却サイクル | 極端な温度安定性 |

| 交換要件 | 整合セット | 直列接続グループ |

| 感度 | 経年劣化により抵抗が増加 | 化学的汚染 |

適切な発熱体で研究室をアップグレードしましょう! 優れたR&Dと自社製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。効率性のためのSiCでも、極端な温度のためのMoSi2でも、お客様のプロセスを最適化するお手伝いができます。今すぐお問い合わせください専門家のアドバイスとオーダーメイドのソリューションを提供します!

ビジュアルガイド