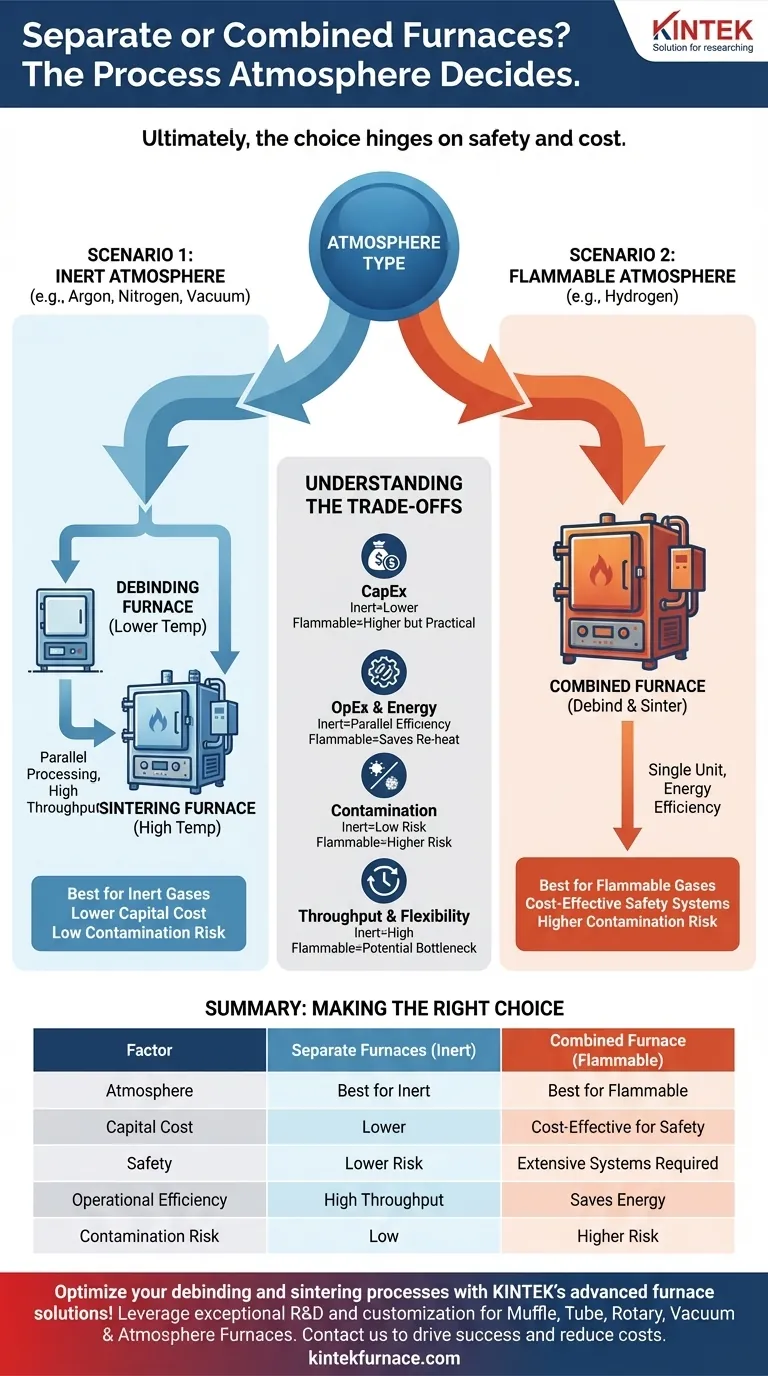

究極的には、選択は安全性とコストにかかっています。必要なプロセス雰囲気の種類、特にそれが不活性であるか可燃性であるかは、脱脂と焼結のために個別の炉を使用するか、または結合されたユニットを使用するかの経済的および実用的な実現可能性を決定する主要な要因です。アルゴンなどの不活性雰囲気の場合、個別の炉の方が費用対効果が高いことがよくありますが、水素などの可燃性雰囲気の場合、広範な安全要件により、単一の結合炉の方がより論理的な選択となります。

あなたの決定は、初期設備投資と運用上の複雑さとの直接的なトレードオフです。可燃性ガスに必要な安全システムの高コストは、よりシンプルな個別の脱脂炉の経済的利益を打ち消すことが多く、単一の多目的ユニットに利点をもたらします。

核心的要因:雰囲気と設備コスト

プロセス雰囲気は、炉設備の設計、安全機能、ひいてはコストに直接影響します。これは意思決定プロセスにおいて最も重要な変数です。

シナリオ1:不活性雰囲気(真空、アルゴン、窒素)

プロセスが不活性雰囲気を使用する場合、脱脂と焼結の設備要件は大きく異なります。脱脂炉は、比較的低コストで低温用に設計されたユニットです。

このシナリオでは、2つの炉を組み合わせた設定が最も経済的な選択肢となることがよくあります。シンプルで専門的な脱脂炉と、より高価な高温焼結炉に投資することで、設備投資を最適化できます。

シナリオ2:可燃性雰囲気(水素)

水素を使用すると、コスト計算が根本的に変わります。可燃性ガスを使用する炉は、広範で高価な安全対策を必要とします。

これには、認定されたコンポーネント、ガス監視システム、緊急換気、堅牢な安全インターロックが含まれます。これらの要件により、「シンプルな」脱脂炉のコストは、本格的な焼結炉のそれに近いレベルまで上昇します。

コスト差が最小限であるため、水素を安全に処理できるように既に構築されている単一の結合炉で脱脂と焼結の両方を行う方が、はるかに実用的で費用対効果が高くなります。

トレードオフの理解

雰囲気は主要な推進要因ですが、完全な分析には、設備投資と、効率、汚染リスク、生産スループットなどの運用要因を比較検討する必要があります。

設備投資(CapEx)

既に述べたように、初期投資が最も明確な違いです。不活性ガスプロセスの場合、2つの個別の専門ユニットの方が、1つの非常に複雑な結合ユニットよりも安価であることがよくあります。

可燃性ガスプロセスの場合、2つの別々のユニットに高価な安全システムが必要となるため、単一の結合炉の方が財政的に健全な投資となります。

運用効率とエネルギー

結合炉は、2つの個別の炉間で部品を移動する際に必要となる冷却および再加熱サイクルを排除することで、エネルギーを節約します。

ただし、これは絶対的な規則ではありません。脱脂サイクル中に高分圧で運転する必要がある金属焼結炉は、2つの別々の最適化されたユニットよりも効率が悪く、より多くのエネルギーを消費する可能性があります。

プロセス純度と汚染

2つの炉システムが持つ重要な利点は、交差汚染の防止です。脱脂プロセスでは、炉内部に付着する可能性のあるバインダー残渣が放出されます。

結合炉では、これらの残渣が高温焼結段階で気化し、最終部品を汚染して材料特性を損なう可能性があります。個別の脱脂炉は、これらの汚染物質を完全に隔離します。

スループットと柔軟性

2つの炉生産ラインは、より高いスループットとより大きな柔軟性を提供します。脱脂と焼結を並行して行うことができるため、あるバッチが焼結している間に次のバッチが脱脂できます。

単一の炉はボトルネックを生み出します。ユニット全体が両方のサイクルの全期間にわたって占有されるため、全体的な生産能力が制限されます。

プロセスに適した選択を行う

最適な炉構成は、どの運用要因がビジネス目標にとって最も重要であるかによって異なります。

- 不活性ガスを使用し、初期費用を最小限に抑えることに重点を置いている場合:脱脂炉と焼結炉を別々に設定することが、最も経済的な方法です。

- 可燃性ガスを使用し、安全性とシンプルさに重点を置いている場合:水素を処理できるように設計された単一の結合炉が、最も実用的で費用対効果の高いソリューションです。

- 最大のスループットと部品の純度に重点を置いている場合:並行処理が可能で、交差汚染のリスクがなくなるため、2つの別々の炉の方が優れています。

安全コストと特定の生産ニーズを慎重に比較検討することで、適切で戦略的な設備投資を行うことができます。

要約表:

| 要因 | 個別の炉 | 結合炉 |

|---|---|---|

| 雰囲気の種類 | 不活性ガス(例:アルゴン)に最適 | 可燃性ガス(例:水素)に最適 |

| 設備投資 | 不活性ガスの場合、低コスト | 初期費用は高いが、可燃性ガスの場合、費用対効果が高い |

| 安全性 | 不活性ガスの場合、低リスク | 可燃性ガスの場合、広範な安全システムが必要 |

| 運用効率 | 並行処理により高いスループット | 冷却・再加熱サイクルを排除することでエネルギーを節約 |

| 汚染リスク | 脱脂残渣の隔離により低い | 交差汚染のリスクが高い |

| 柔軟性 | 独立したプロセス制御が可能で高い | 炉が全サイクルを占有するため低い |

KINTEKの先進的な炉ソリューションで、脱脂および焼結プロセスを最適化しましょう!優れたR&Dと自社製造を活かし、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に合わせた高温炉を提供しています。当社の強力な深掘りカスタマイズ能力により、不活性雰囲気用の個別のユニットでも、安全性、効率性、部品の純度を高めるための可燃性ガス用の結合システムでも、お客様独自の実験要件を正確に満たします。今すぐお問い合わせください。当社のソリューションがお客様の成功を促進し、運用コストを削減する方法についてご相談ください!

ビジュアルガイド

関連製品

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 真空シール連続作業回転式管状炉 回転式管状炉

- 歯科磁器ジルコニア焼結セラミック真空プレス炉

- セラミック修復用トランスフォーマー付きチェアサイド歯科用磁器ジルコニア焼結炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉