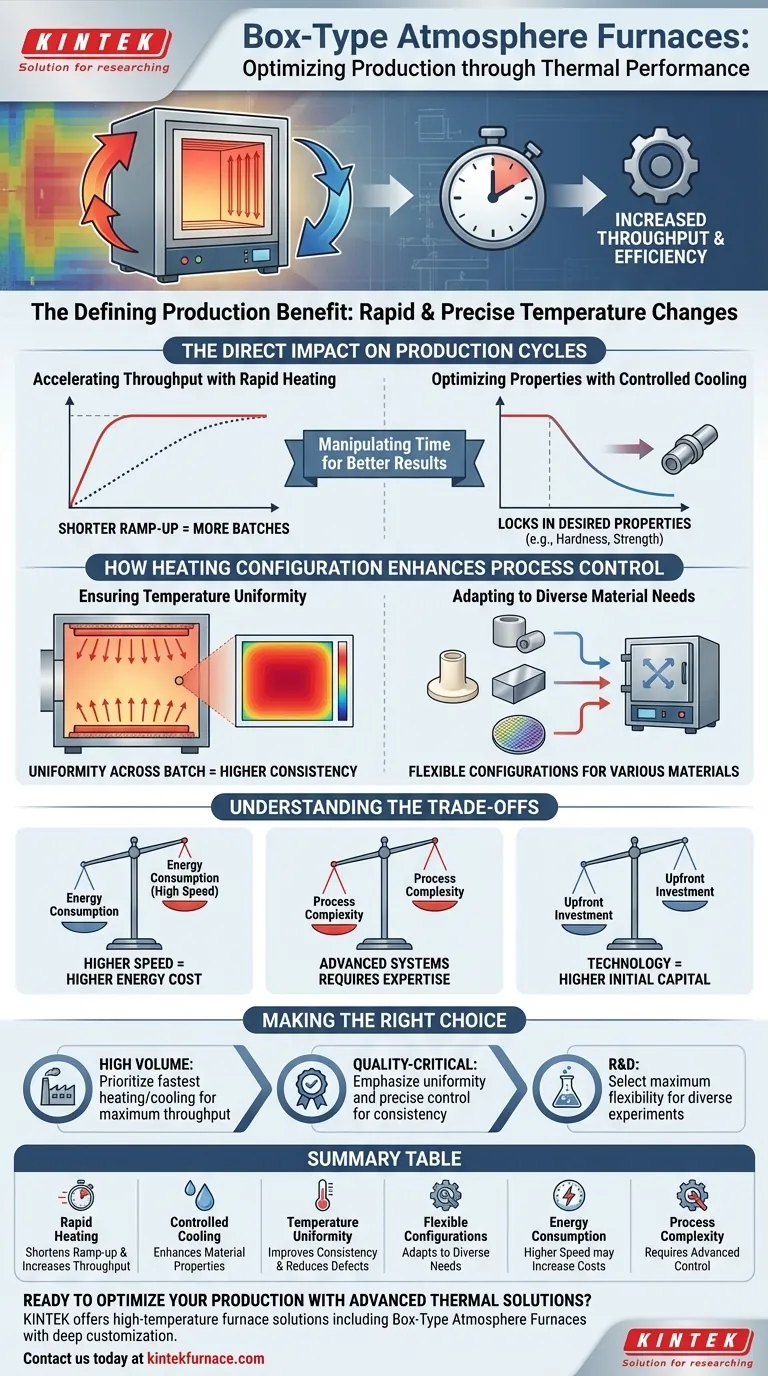

ボックス型雰囲気炉の決定的な生産上の利点は、迅速かつ精密な温度変化を実行できる能力です。高度な加熱および冷却技術は熱処理サイクルを直接短縮し、これによりスループットが増加し、全体的な運転効率が向上します。この能力により、同じ時間内でより多くのバッチを処理できるようになり、生産性が直接的に向上します。

ボックス型雰囲気炉の性能は、単に温度を素早く変えることだけではありません。それは、生産サイクルを短縮し、材料特性を向上させ、より幅広い材料を処理するための柔軟性を提供する、精密で再現性のある熱プロファイルを達成することです。

生産サイクルへの直接的な影響

高性能炉の中核的な価値提案は、時間を操作する能力にあります。加熱と冷却を加速することにより、生産のタイムラインと材料の成果を根本的に変えます。

急速加熱によるスループットの加速

高度な発熱体と制御システムにより、炉は古いモデルよりもはるかに速く目標温度に到達できます。

この「立ち上がり」時間の短縮は、各処理サイクルがより早く開始されることを意味し、機器のアイドル時間を最小限に抑えます。1日または1週間のうちに、この短縮された時間が蓄積され、追加の生産実行が可能になります。

制御された冷却による特性の最適化

多くの材料にとって、冷却工程は加熱工程と同じくらい重要です。迅速かつ制御された方法で冷却できる能力は、望ましい金属学的または結晶学的構造を「固定する」ために不可欠です。

例えば、金属加工においては、特定の硬度と強度特性を得るために急速な冷却(焼き入れ)が必要です。冷却制御が不十分な炉では、これらの特性を持つ材料を確実に製造することはできません。

加熱構成がプロセス制御を強化する方法

速度を超えて、熱を印加する方法は、品質と多様性のために重要です。最新の炉は、均一性と適応性を保証する構成を提供します。

温度均一性の確保

上部と下部、または三面加熱などの複数の加熱構成をサポートすることは、炉室内のホットスポットとコールドスポットを排除する鍵となります。

この温度均一性により、バッチ内のすべての部品が、中央にあっても端にあっても、全く同じ熱処理を受けることが保証されます。これは、半導体製造のようなデリケートなアプリケーションにおいて、製品の一貫性の向上、不良率の低減、歩留まりの改善に直接つながります。

多様な材料ニーズへの適応

加熱構成を調整する柔軟性により、単一の炉を幅広い用途に使用できます。

異なる材料は特有の熱要件を持っています。セラミックスはゆっくりとした均一な保持を必要とするかもしれませんが、特定の金属合金は急速な立ち上がりを必要とします。この適応性により、炉は材料科学研究室から多製品製造現場に至る環境で多目的な資産となります。

トレードオフの理解

利点は大きいですが、高性能熱システムに関連するトレードオフを考慮することが重要です。

エネルギー消費と速度の比較

急速な加熱および冷却サイクルは、本質的にエネルギーを大量に消費します。最新の断熱材と電源制御により効率は向上しますが、最大の速度を達成するには、多くの場合、より高いエネルギー消費というコストがかかります。

プロセスの複雑さ

高度な熱能力を持つ炉は、より洗練された制御システムを必要とします。これには、オペレーターにとって学習曲線が急になることや、特定のプロセスで要求される精密な加熱および冷却プロファイルを定義するためのより複雑なプログラミングが必要になる場合があります。

初期投資

急速で均一かつ柔軟な加熱を可能にする技術(高度な素子、電源、制御ソフトウェアなど)は、基本的な炉モデルと比較して高い初期資本投資となります。

アプリケーションに最適な選択を行う

炉の選択は、その熱性能と特定の生産目標を一致させる必要があります。

- 主な焦点が大量生産である場合: スループットを最大化しサイクルタイムを短縮するために、可能な限り最速の加熱および冷却速度を持つ炉を優先してください。

- 主な焦点が品質クリティカルな生産(例:エレクトロニクス、航空宇宙)である場合: 一貫性を確保し欠陥を最小限に抑えるために、実績のある温度均一性と精密なプロセス制御を備えたシステムを重視してください。

- 主な焦点が研究開発である場合: 幅広い実験材料やプロセスに対応できるように、加熱構成とプログラミングにおいて最大限の柔軟性を持つ炉を選択してください。

結局のところ、これらの炉の高度な熱性能を活用することは、それらを単なる熱源からプロセス最適化のための戦略的なツールへと変貌させます。

要約表:

| 性能側面 | 主な利点 |

|---|---|

| 急速加熱 | 立ち上がり時間を短縮し、スループットを向上させる |

| 制御された冷却 | 硬度などの材料特性を向上させる |

| 温度均一性 | 製品の一貫性を高め、欠陥を低減する |

| 柔軟な構成 | 多様な材料やプロセスに適応する |

| エネルギー消費 | 高速化により運用コストが増加する可能性がある |

| プロセスの複雑さ | 高度な制御システムとオペレーターのトレーニングが必要 |

高度な熱ソリューションで生産を最適化する準備はできていますか? KINTEKは、優れた研究開発と自社製造を活用し、多様な研究室に高温炉ソリューションを提供しています。ボックス型雰囲気炉、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、お客様固有の実験および生産ニーズに正確に対応するための強力なカスタム化機能によって補完されています。今すぐお問い合わせいただき、当社の炉がどのように効率と品質を向上させられるかをご相談ください!

ビジュアルガイド

関連製品

- メッシュベルト制御雰囲気炉 不活性窒素雰囲気炉

- 1700℃制御不活性窒素雰囲気炉

- 1200℃制御不活性窒素雰囲気炉

- 1400℃制御不活性窒素雰囲気炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用