プラズマCVD(PECVD)は、その効率を、化学反応へのエネルギー供給方法を根本的に変えることによって実現します。ガスを分解するために高温を使用する代わりに、電場を使用してプラズマを生成し、はるかに低い温度で必要なエネルギーを供給します。このプラズマベースのプロセスは本質的に制御が容易であるため、高い安定性と均一な膜品質につながります。

PECVDの核となる利点は、力ずくの熱エネルギーから、精密に制御されたプラズマエネルギーへと戦略的に移行していることです。これにより、エネルギー消費が劇的に削減されるだけでなく、高品質で均一な薄膜を成膜するのに理想的な、安定した拡散環境が作り出されます。

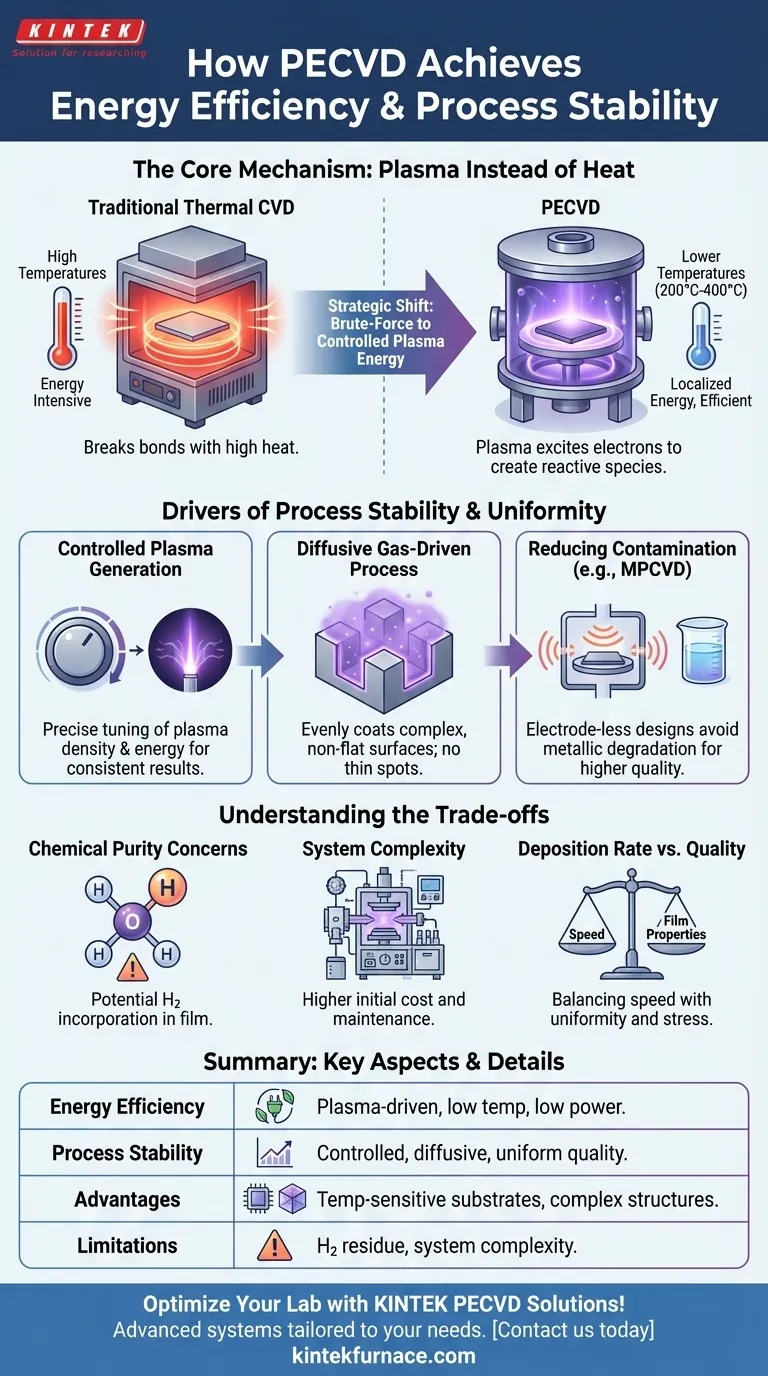

核となるメカニズム:熱の代わりにプラズマを使用する

PECVDのエネルギー効率の主な源は、従来の化学気相成長法(CVD)に必要な高温を回避できることです。

プラズマが熱エネルギーをどのように置き換えるか

従来の熱CVDでは、前駆体ガスの化学結合を切断するのに十分なエネルギーを供給するために、非常に高い温度が必要です。

PECVDは、プラズマを使用することで同じ目標を達成します。これにより、通常200°Cから400°Cの範囲というはるかに低い温度で高品質の膜成膜が可能になり、高温に耐えられない基板に適しています。

低温で反応性種を生成する

PECVD真空チャンバー内では、前駆体ガス(シランなど)と不活性ガスの混合物に電場または磁場が印加されます。

この電場が電子を励起し、電子は中性ガス分子と衝突します。100~300 eVのエネルギーで発生するこれらの高エネルギー衝突により、イオンやその他の反応性種で満たされたプラズマが生成され、膜を形成する準備が整います。

エネルギー消費への影響

熱CVDに必要な高温まで大きな真空チャンバーと基板を加熱することは、非常にエネルギーを大量に消費します。

PECVDは、プラズマを使用して反応を促進することにより、エネルギー供給を直接ガスに局所化し、システムの全体的な温度と電力要件を劇的に低下させます。

プロセス安定性と均一性の要因

PECVDの安定性は副次的な効果ではありません。プラズマプロセスがどのように制御され、反応性ガスがどのように振る舞うかの直接的な結果です。

制御されたプラズマ生成

成膜プロセスは、大雑把な手段ではありません。オペレーターは、印加される電場または磁場を調整することで、プラズマ密度とエネルギーを正確に調整できます。

この制御により、膜の成長速度、微細構造、最終的な特性を微調整でき、一回の実行から次回の実行まで一貫した結果が保証されます。

拡散性ガス駆動プロセス

物理気相成長法(PVD)のような見通し線プロセスとは異なり、PECVDは拡散性です。プラズマと反応性ガス種は基板を流れて包み込みます。

この特性は、安定性と均一性にとって大きな利点であり、溝や3D構造などの複雑で平坦でない表面を、薄い箇所や隙間を生じさせることなく均一にコーティングすることを可能にします。

高品質のための汚染低減

マイクロ波プラズマCVD(MPCVD)などの高度なPECVD技術は、無電極設計を使用することで安定性をさらに高めます。

これらのシステムは、マイクロ波でプラズマを生成することにより、内部金属電極の使用を回避します。これにより、電極が劣化して膜に金属汚染を導入するのを防ぎます。その結果、より純粋で安定した成膜が得られます。

トレードオフを理解する

強力である一方で、PECVDには考慮すべき点がないわけではありません。客観性にはその限界を認識する必要があります。

化学的純度に関する懸念

PECVDはシラン(SiH4)のような分子を分解する「化学的」プロセスであるため、水素などの副産物が成膜された膜に混入する可能性があります。一部の非常に感度の高い電子または光学用途では、これは望ましくない不純物となる可能性があります。

システムの複雑さ

PECVDシステムには、真空チャンバー、高出力RFまたはマイクロ波発生器、ガス供給システム、圧力コントローラーなど、洗練されたコンポーネントの組み合わせが含まれます。この複雑さは、より単純な熱システムと比較して、初期の設備コストとメンテナンスコストが高くなる可能性があります。

成膜速度と品質

成膜速度と膜の品質の間には、しばしばトレードオフがあります。プロセスパラメーターは高度に制御可能ですが、非常に高い成膜速度を追求すると、膜の密度、均一性、または応力レベルが損なわれることがあり、慎重な最適化が必要です。

アプリケーションに適した選択を行う

適切な成膜方法を選択するには、その強みとプロジェクトの主要な目標を一致させる必要があります。

- エネルギー効率と温度に敏感な基板への成膜を重視する場合:低温動作のため、PECVDが優れた選択肢です。

- 複雑な3D構造への均一な被覆を重視する場合:PECVDの拡散性は、PVDのような見通し線方法よりも大きな利点があります。

- 化学残留物のない絶対的に最高の膜純度を重視する場合:水素混入の可能性を考慮し、特定の材料要件により適した他の方法があるかどうかを評価する必要があります。

最終的に、PECVDのプラズマエネルギーへの依存を理解することで、効率、安定性、汎用性の独自のバランスを活用できるようになります。

まとめ表:

| 側面 | 主要な詳細 |

|---|---|

| エネルギー効率 | 高温の代わりにプラズマを使用し、温度を200°C~400°Cに下げ、消費電力を削減します。 |

| プロセス安定性 | 制御されたプラズマ生成と拡散性ガス流により、均一な膜品質と一貫した結果が保証されます。 |

| 利点 | 温度に敏感な基板に適しており、複雑な3D構造をカバーし、汚染のリスクを低減します。 |

| 制約 | 水素混入の可能性、システムの複雑さ、成膜速度と品質のトレードオフがあります。 |

KINTEKの高度なPECVDソリューションで、研究室の薄膜成膜を最適化しましょう!優れた研究開発と自社製造を活用し、当社は、独自の実験ニーズに合わせてカスタマイズされたCVD/PECVDなどの高温炉システムを多様な研究室に提供しています。当社の高度なカスタマイズ能力は、エネルギー効率の高い安定したプロセスに正確な性能を保証します。今すぐお問い合わせいただき、当社のソリューションがお客様の研究と生産効率をどのように向上させられるかをご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械