その核心において、低熱膨張は炭化ケイ素の並外れた弾力性の鍵です。 この特性は、発熱体が温度の急激な変化があっても、物理的にほとんど膨張・収縮しないことを意味します。この安定性により、加熱・冷却サイクル中に蓄積される内部機械的応力が最小限に抑えられ、早期故障や寿命短縮につながる可能性のある微細な亀裂や破損の形成を防ぎます。

炭化ケイ素(SiC)発熱体が非常に耐久性がある主な理由は、熱衝撃に対する基本的な耐性です。加熱または冷却されてもサイズが大きく変化しないため、他の材料が時間とともに劣化して故障する原因となる自己破壊的な内部応力を回避します。

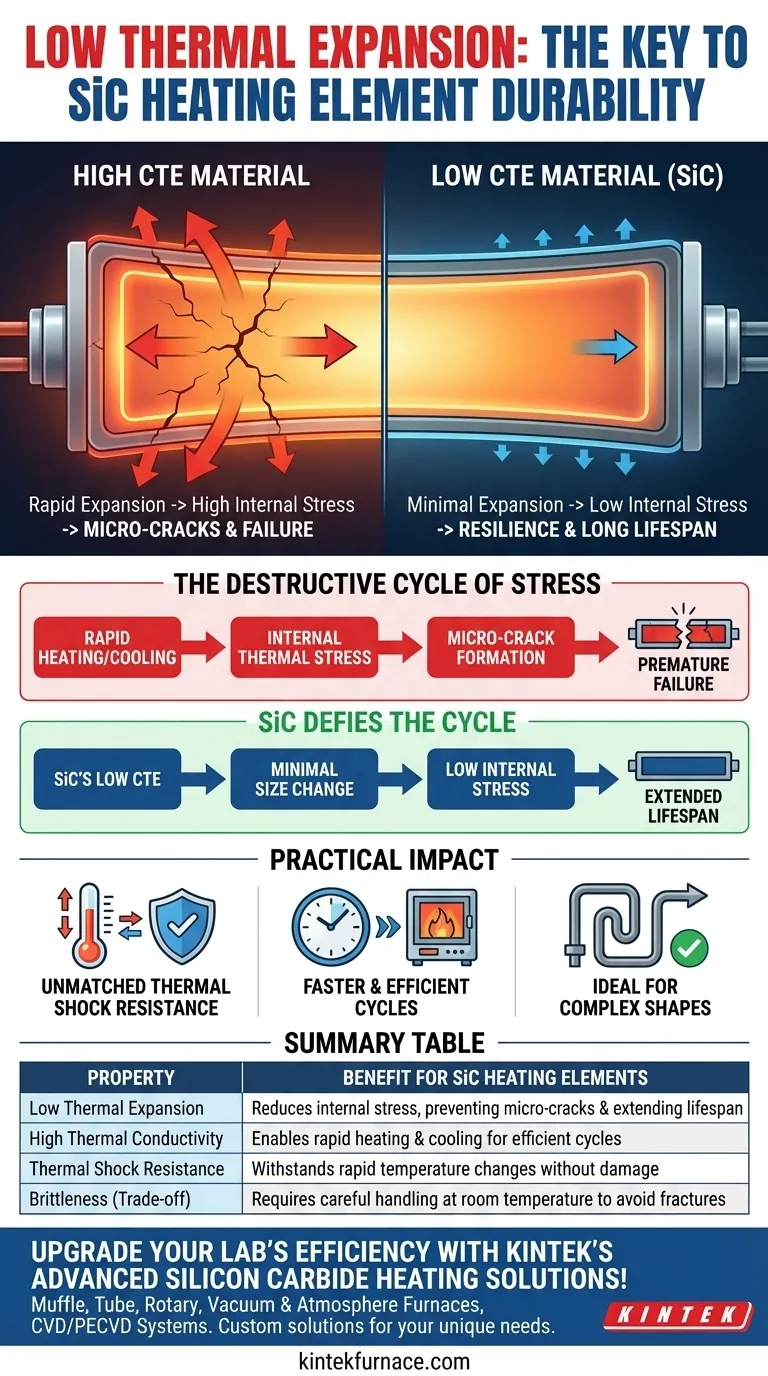

熱応力の物理学:膨張がなぜ重要なのか

耐久性を理解するためには、まず発熱体を破壊する主要な力、すなわち温度変化によって引き起こされる内部応力を理解する必要があります。

熱膨張とは?

ほとんどすべての材料は、加熱されると膨張し、冷却されると収縮します。このサイズの変化は、熱膨張係数(CTE)によって定量化されます。

アルミニウムのようにCTEが高い材料は、特定の温度上昇に対して著しいサイズ変化を経験します。炭化ケイ素のようにCTEが低い材料は、はるかに小さい変化を経験します。

破壊的な応力サイクル

発熱体が通電されると、急速に加熱されます。加熱されると、膨張しようとします。発熱体の異なる部分が異なる速度で加熱される場合、または発熱体が取り付けによって拘束されている場合、この膨張は巨大な内部張力と圧縮を生み出します。

熱応力として知られるこのプロセスは、発熱体が加熱および冷却されるたびに繰り返されます。各サイクルは、ペーパークリップを前後に曲げるように作用し、材料の構造を徐々に弱め、最終的に破損に至ります。

SiCがいかにこのサイクルに逆らうか

炭化ケイ素の極めて低い熱膨張係数は、その決定的な利点です。温度変動に関係なく、サイズをほとんど変化させません。

膨張と収縮が非常に少ないため、加熱または冷却サイクル中に発生する内部応力のレベルが劇的に減少します。この固有の安定性こそが、他の材料で作られた発熱体を破壊する周期的な損傷を防ぐものです。

高温炉における実用的な影響

この基本的な原理は、炉の運転と効率に直接的かつ実用的な影響を与えます。

熱衝撃に対する比類のない耐性

熱衝撃は、物体が急激な温度変化を受けるときに発生します。発熱体の場合、これは起動、停止、あるいは冷たい炉のドアが開かれるたびに起こります。

SiCの低熱膨張は、熱衝撃に対して並外れた耐性を与えます。より敏感な材料であれば亀裂や破損を引き起こす構造的損傷を受けることなく、これらの急激な温度変動に耐えることができます。

より速く、より効率的なサイクルを可能にする

炭化ケイ素はまた、優れた熱伝導率も持ち、熱を非常に速く伝達します。これにより、炉室の迅速な加熱と冷却が可能になります。

高い熱伝導率と低い熱膨張の組み合わせは重要です。SiCは、迅速に加熱および冷却することができ(高い伝導率の利点)、それ自体を破壊することなく(低い膨張の利点)これを行うことができます。これにより、プロセスサイクル時間が短縮され、スループットと運用効率が向上します。

トレードオフの理解

その熱特性は例外的ですが、欠点のない材料はありません。これらのトレードオフを理解することが、適切な用途に不可欠です。

室温での脆性

ほとんどのセラミックスと同様に、炭化ケイ素は非常に硬いですが、動作温度に達する前は脆い場合があります。機械的衝撃による破損を防ぐため、輸送および設置時には注意して取り扱う必要があります。

雰囲気感受性と経年劣化

数百または数千時間の運転にわたって、SiC発熱体は炉の雰囲気の影響を受けることがあります。酸化などのプロセスは、発熱体の電気抵抗をゆっくりと変化させる可能性があり、これはシステム設計で考慮する必要がある経年劣化の正常な一部です。

目標に合った適切な選択をする

最終的に、SiCの低熱膨張は単なる技術仕様ではなく、要求の厳しい用途で優れた性能を発揮する理由です。

- 最大の寿命と信頼性を最優先するなら: SiCの低熱膨張は、熱衝撃による故障の減少に直接つながり、周期的な運転において最も耐久性のある選択肢となります。

- プロセス効率を最優先するなら: SiCの高い熱伝導率によって可能になる急速加熱に耐える能力は、サイクル時間の短縮とスループットの向上を可能にします。

- 複雑な発熱体形状の炉を設計しているなら: SiCの最小限のサイズ変化は、曲がりや接続点での応力集中や機械的故障のリスクを低減します。

この基本的な特性を理解することで、単に機能するだけでなく、長く使える材料を選択できるようになります。

要約表:

| 特性 | SiC発熱体の利点 |

|---|---|

| 低熱膨張 | 内部応力を低減し、微細な亀裂を防ぎ、寿命を延ばす |

| 高熱伝導率 | 効率的なサイクルのための迅速な加熱と冷却を可能にする |

| 熱衝撃耐性 | 損傷なく急激な温度変化に耐える |

| 脆性(トレードオフ) | 破損を防ぐため、室温での慎重な取り扱いが必要 |

KINTEKの先進的な炭化ケイ素加熱ソリューションで、ラボの効率をアップグレードしましょう! 卓越した研究開発と自社製造を活かし、当社はマッフル炉、管状炉、回転炉、真空炉、雰囲気炉、CVD/PECVDシステムなどの高温炉オプションを多様なラボに提供しています。当社の深いカスタマイズ能力は、お客様独自の実験ニーズに正確に適合し、耐久性と性能を提供します。今すぐお問い合わせください。お客様のプロセスをどのように強化できるかご相談ください!

ビジュアルガイド