本質的に、化学気相成長法(CVD)と物理気相成長法(PVD)は、その力学において根本的に異なります。PVDは、固体材料を蒸発させ、それを基板上に凝縮させる物理的なプロセスであり、スプレー塗装に似ています。対照的に、CVDはガス状の前駆体をチャンバーに導入し、基板表面で反応させて目的の膜を形成する化学プロセスです。

CVDとPVDの選択は、どちらが「優れているか」ではなく、どちらのプロセスがお客様の用途の形状や材料の制約に適合するかということです。PVDは材料を視線に沿って物理的に輸送するのに対し、CVDは露出したすべての表面に同時に膜を化学的に堆積させます。

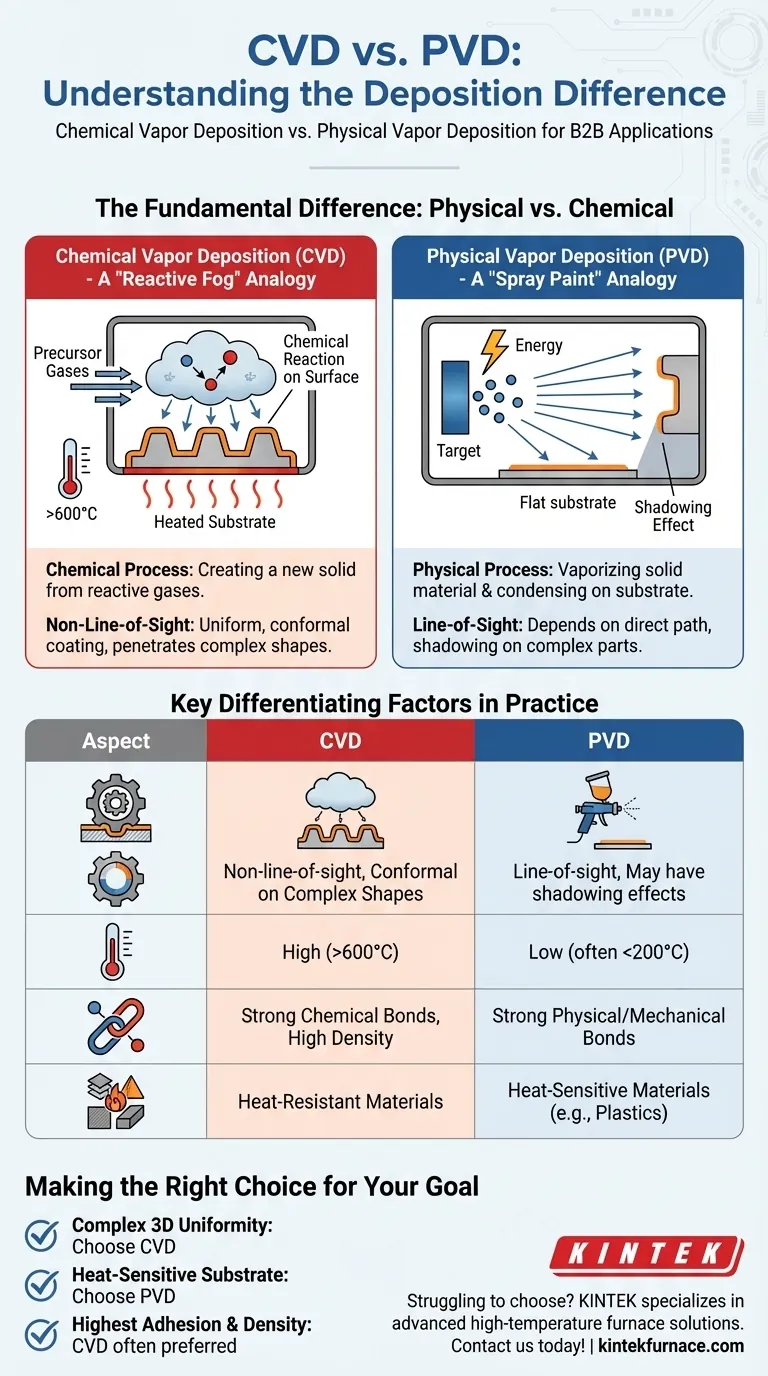

根本的な違い:物理的 vs. 化学的

名前自体が主な違いを示しています。一方のプロセスは物理学(固体から蒸気、そして固体への相変化)に依存し、もう一方は化学(反応性ガスから新しい固体を作成する)に依存します。

物理気相成長法(PVD):「スプレー塗装」の類推

PVDでは、ターゲットと呼ばれる固体源材料が真空チャンバー内でエネルギーによって衝突されます。このエネルギー(スパッタリングなどのプロセスではイオンによることが多い)がターゲットから原子を叩き出し、蒸気を生成します。

蒸発した原子は直進し、当たったすべての表面、お客様の部品(基板)を含む表面に凝縮します。これがPVDが視線に沿った(line-of-sight)プロセスと見なされる理由です。

化学気相成長法(CVD):「反応性の霧」の類推

CVDはコーティング材料の固形ブロックから開始しません。代わりに、必要な化学元素を含む揮発性の前駆体ガスを使用します。

これらのガスは、加熱された基板を含む真空チャンバーに導入されます。熱は、前駆体が分解して固体で安定した膜を原子ごとに形成する基板表面での化学反応を引き起こすために必要なエネルギーを提供します。その後、残った気体の副産物は排気されます。

実際における主な相違点

PVDとCVDの機械的な違いは、均一性、温度、膜品質に関して重要な実際的な結果をもたらします。

コーティングの均一性と形状

これは多くの用途にとって最も重要な違いです。CVDはガスがチャンバー全体を満たすため、視線に依存しない(non-line-of-sight)プロセスです。

複雑な形状、チューブ内部、および入り組んだ3D表面にわたって、非常に密着性の高い(conformal)均一なコーティングを作成するのに優れています。反応性ガスは、基板が露出している任意の領域に浸透できます。

視線に沿ったプロセスであるPVDはこれに苦労します。「シャドーイング効果」を生み出し、源に向かっていない領域はコーティングをほとんど受けられません。

プロセスの温度

CVDプロセスは通常、基板表面での化学反応を駆動するために必要な活性化エネルギーを提供するために高温(しばしば600℃超)を必要とします。

PVDプロセスは、多くの場合、より低い温度(時には200℃未満)で実行でき、プラスチックや特定の金属合金など、高温に耐えられない材料のコーティングに適しています。

膜特性と密着性

CVD膜は化学反応によって成長するため、基板材料との間に強力な化学結合を形成します。これにより、優れた密着性と非常に高密度で高純度の膜が得られます。

PVD膜は物理的および機械的な結合によって密着しますが、これは通常非常に強力ですが、表面処理や成膜パラメータに対してより敏感になる可能性があります。

トレードオフの理解

どちらの方法も万能ではありません。最適な選択には、固有の限界を理解する必要があります。

CVDの限界

CVDの主な欠点は、その**高いプロセス温度**であり、損傷したり反ったりすることなくコーティングできる基板の種類を制限します。

さらに、CVDで使用される前駆体ガスは、毒性、引火性、または腐食性が高くなる可能性があり、複雑で高価な安全および取り扱いシステムが必要になります。

PVDの限界

PVDの最も重要な限界は、その**視線に沿った性質**です。これにより、洗練された、しばしば高価な部品回転メカニズムなしでは、複雑な部品を均一にコーティングするのには適しません。

完璧な膜化学量論(元素の正確な化学比)を達成することは、CVDの気相化学が提供する正確な制御と比較して、一部のPVDプロセスではより困難になることもあります。

目標に合わせた適切な選択

あなたの決定は、コンポーネントとその用途の譲れない要件によって導かれるべきです。

- 複雑な3D部品を均一にコーティングすることが主な目的である場合: CVDは、その視線に依存しない性質と密着性のある膜を作成できる能力により、明確な選択肢となります。

- 熱に敏感な基板をコーティングすることが主な目的である場合: PVDはより良い出発点となります。その低い動作温度は、ポリマーやアルミニウム合金などの材料の損傷を防ぐためです。

- 可能な限り高い密着性と膜密度を達成することが主な目的である場合: CVDは化学結合により利点を持つことが多いですが、高品質のPVDも優れた結果をもたらす可能性があります。

物理的な輸送と化学反応という中核的なメカニズムを理解することで、特定のエンジニアリング課題に対して適切な成膜戦略を自信を持って選択できます。

要約表:

| 側面 | 化学気相成長法(CVD) | 物理気相成長法(PVD) |

|---|---|---|

| プロセスタイプ | 基板上での化学反応 | 物理的な蒸発と凝縮 |

| コーティングの均一性 | 視線に依存せず、複雑な形状に密着 | 視線に沿っており、シャドーイング効果が生じる場合がある |

| プロセス温度 | 高い(600℃超) | 低い(しばしば200℃未満) |

| 膜の密着性 | 強い化学結合、高密度 | 強い物理的/機械的結合 |

| 適切な基板 | 耐熱性材料 | 熱に敏感な材料(例:プラスチック) |

研究室のニーズに合わせてCVDとPVDのどちらを選択するか迷っていますか? KINTEKでは、多様な研究室の要件に合わせて調整されたCVD/PECVDシステムを含む先進的な高温炉ソリューションを専門としています。卓越したR&Dと社内製造を活用することで、お客様固有の実験的課題に正確に対応するための深いカスタマイズを提供し、最適な性能、効率、信頼性を保証します。成膜に関するジレンマに足止めされないでください。今すぐお問い合わせいただき、当社の専門知識がお客様の研究開発をどのように向上させるかをご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 1700℃石英またはアルミナ管高温ラボ用管状炉