本質的に、真空炉は通常の雰囲気下では達成不可能な、超クリーンで制御された環境を作り出すことによって溶解品質を向上させます。酸素や窒素といった反応性ガスを除去することで、不純物の生成を防ぎ、溶融金属から溶解したガスを除去できるようにし、根本的に純粋で構造的に健全な最終製品をもたらします。

真空溶解の主な利点は、添加されるものだけでなく、除去されるものにもあります。雰囲気を取り除くことで、汚染の主要な発生源を取り除き、優れた純度、欠陥の少なさ、強化された材料特性を持つ金属の製造を可能にします。

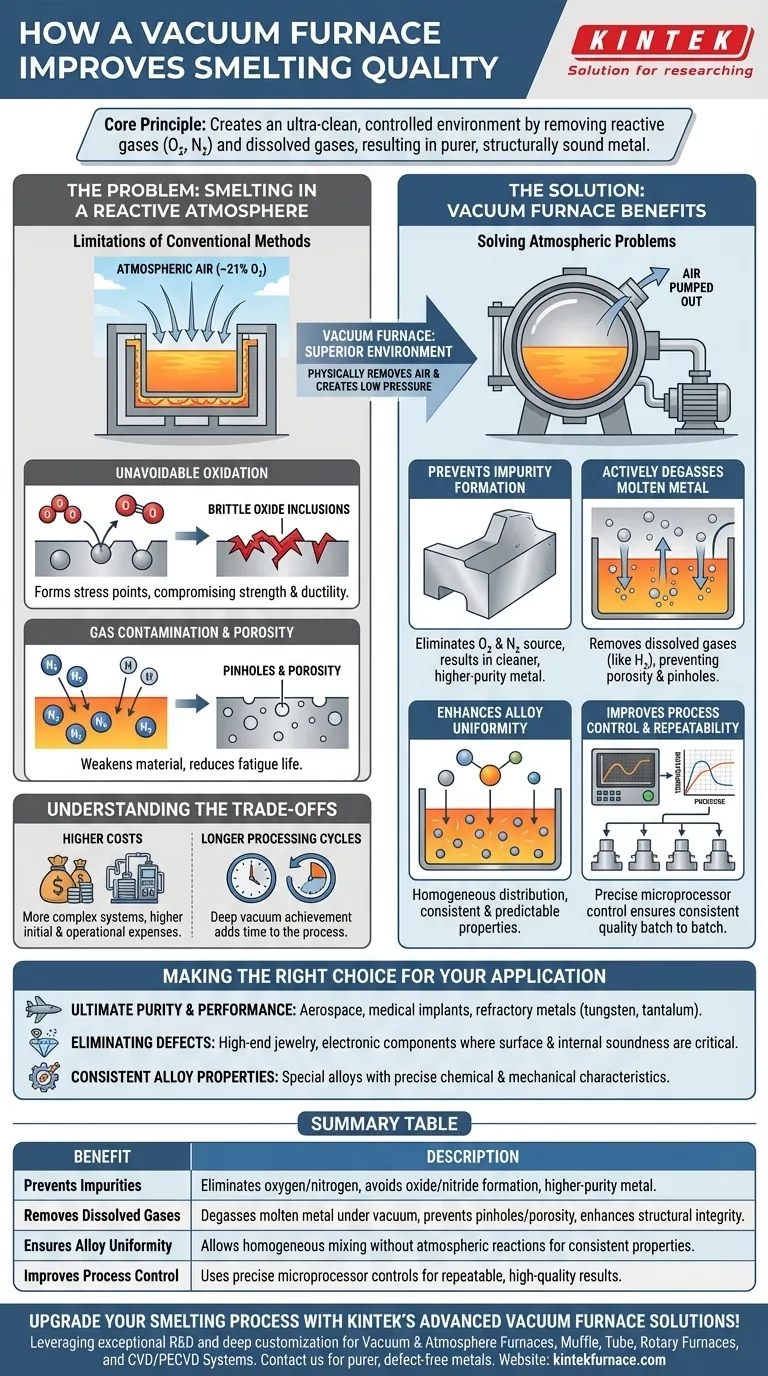

問題点:反応性の雰囲気下での溶解

真空の価値を理解するためには、まず開放空気中、あるいは標準的な炉内での従来の溶解の限界を認識する必要があります。

避けられない酸化

大気は酸素を約21%含んでおり、特に高温ではほとんどの金属と非常に反応しやすいです。この酸化と呼ばれる反応は、金属内に脆い酸化物介在物を形成します。

これらの酸化物は応力点として作用し、材料の機械的強度と延性を損ないます。

ガスの汚染と気孔率

窒素や水素などのガスは溶融金属に溶解することがあります。金属が冷却・凝固するにつれて、これらのガスの溶解度は劇的に低下します。

閉じ込められたガスは逃げようとし、微細な気泡を形成し、最終的な鋳物にピンホールや気孔率を引き起こします。これらの空隙は材料を著しく弱め、疲労寿命を低下させます。

真空炉がいかにして優れた環境を作り出すか

真空炉は、空気を物理的に除去し、安定した低圧環境を作り出すことによって、これらの大気の問題を直接的に解決します。

不純物の生成防止

チャンバーから雰囲気を排気することにより、酸素と窒素の発生源が事実上排除されます。これにより、最初から酸化物や窒化物の不純物の生成が防止されます。

その結果、非金属介在物がはるかに少ない、よりクリーンで高純度の金属が得られます。

溶融金属の積極的な脱ガス

低圧環境は汚染を防ぐだけでなく、金属を積極的に浄化します。

真空下では、水素などの溶解ガスは溶融槽から文字通り引き出されます。この脱ガスプロセスは、従来の鋳物に多く見られる気孔やピンホールの発生を防ぐために極めて重要です。

合金の均一性の向上

真空のクリーンで不活性な環境では、合金元素を大気ガスと反応させるリスクなしに導入および混合することができます。

これにより、溶融物全体にわたって元素がより均質かつ均一に分布することが保証され、一貫性があり予測可能な特性を持つ合金につながります。

プロセス制御と再現性の向上

最新の真空炉は、マイクロプロセッサー制御を使用して、加熱および冷却サイクル全体を正確に管理します。

この制御レベルにより、すべてのバッチが全く同じ条件下で処理されることが保証され、部品ごとに高度に再現性のある一貫した品質が提供されます。

トレードオフの理解

利点は大きいものの、真空炉は万能の解決策ではありません。主なトレードオフはコストとサイクル時間です。

高い初期および運用コスト

真空システムは本質的に大気炉よりも複雑です。装置の購入費用が高く、真空ポンプや高度なシールが必要なため、メンテナンスおよび運用コストが増加します。

長い処理サイクル

深い真空を実現し維持するには時間がかかります。排気フェーズが全体のサイクル時間を延長するため、従来の製造方法と比較して真空溶解は遅いプロセスになる可能性があります。

用途に合わせた適切な選択

真空炉を使用するかどうかの決定は、材料の要件と性能目標に完全に依存します。

- 究極の純度と性能が最優先事項の場合: 航空宇宙部品、医療用インプラント、または難融性金属(タングステン、タンタル)の場合、真空炉は不可欠です。

- 欠陥の除去が最優先事項の場合: 表面仕上げと内部健全性が重要な高級ジュエリーや電子部品などの用途では、真空処理が優れた選択肢です。

- 一貫した合金特性が最優先事項の場合: 正確な化学組成と機械的特性を持つ特殊合金を作成する場合、真空環境が提供する制御が不可欠です。

結局のところ、真空溶解は、他のどの環境でも達成不可能なレベルで材料の基本的な化学組成と構造に対する制御を提供します。

要約表:

| 利点 | 説明 |

|---|---|

| 不純物の防止 | 酸素と窒素を除去し、酸化物/窒化物の生成を防ぎ、高純度の金属をもたらす。 |

| 溶解ガスの除去 | 真空下で溶融金属を脱ガスし、ピンホールや気孔を防ぎ、構造的完全性を高める。 |

| 合金の均一性の保証 | 大気反応なしに合金元素の均一な混合を可能にし、一貫した特性を実現する。 |

| プロセス制御の向上 | 正確なマイクロプロセッサー制御を使用し、各バッチで再現性の高い高品質な結果をもたらす。 |

KINTEKの高度な真空炉ソリューションで溶解プロセスをアップグレードしましょう! 優れた研究開発と社内製造を活用し、当社は真空・雰囲気炉、マッフル炉、チューブ炉、ロータリー炉、CVD/PECVDシステムなどの高性能オプションを多様な研究室に提供します。当社の強力な深部カスタマイズ能力により、より純粋で欠陥のない金属に対するお客様固有の実験的ニーズに正確に対応します。当社の炉が材料の品質と効率をどのように向上させることができるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド