真空環境では、溶解効率が向上する主な理由は、空気のほとんど存在しない状態が熱損失を劇的に減少させるためです。対流や伝導によって熱を運び去る空気分子がないため、投入されたエネルギーの多くが材料そのものに向けられ、より速く、より均一で、よりエネルギー効率の高い溶解が実現します。

熱損失の低減が直接的な答えではありますが、真空溶解の真の価値は、化学的に不活性な環境を作り出すことにあります。これにより、酸化や汚染を防ぎ、そうしなければ製造不可能であった超純粋な金属や反応性の高い合金の製造が可能になります。

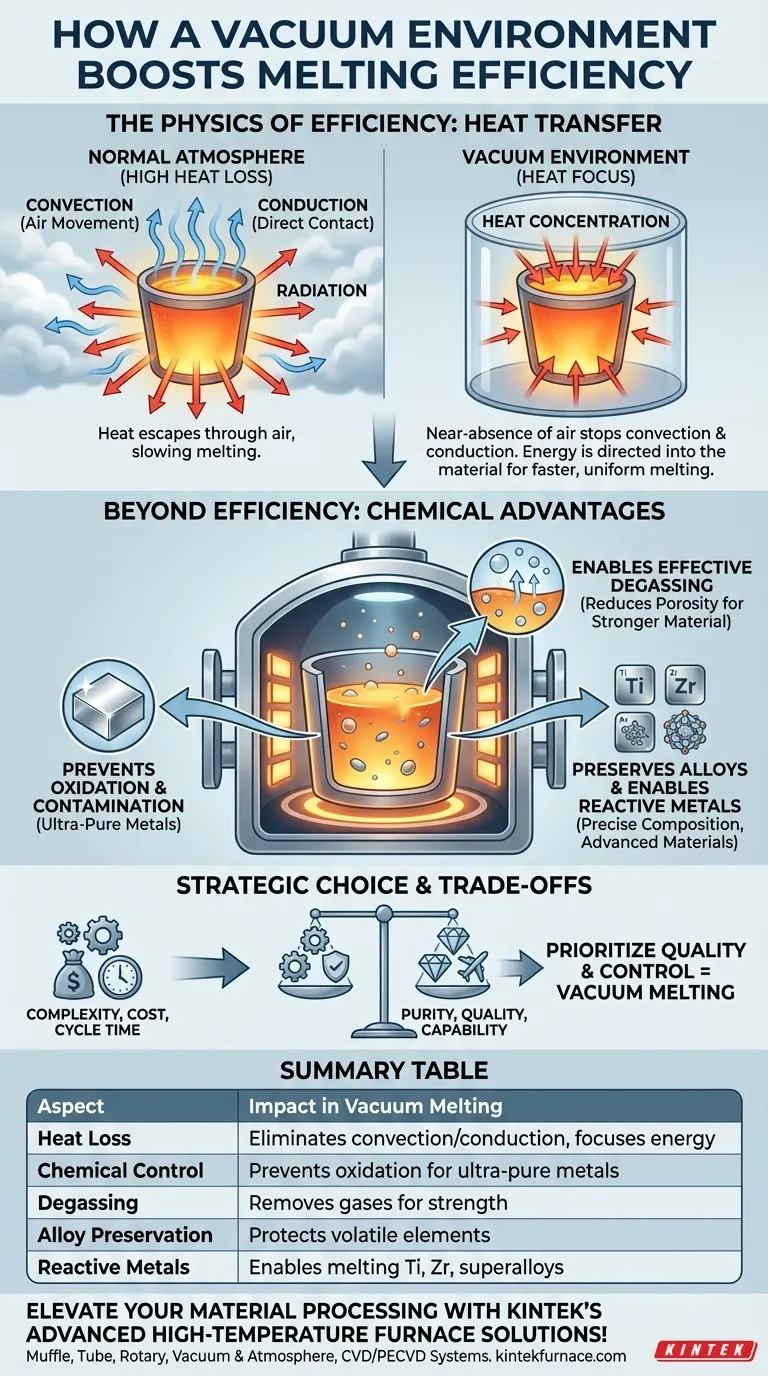

真空中の熱伝達の物理学

真空による効率の向上は、熱の移動方法を根本的に変えることから生まれます。通常の雰囲気中では、熱は伝導、対流、放射の3つの方法で高温の物体から逃げていきます。真空は最初の2つを効果的に無効にします。

対流の排除

対流とは、空気のような流体の移動による熱伝達です。熱せられた空気が溶融金属の表面から上昇し、熱エネルギーを運び去り、より冷たい空気に置き換わります。

空気を除去することにより、真空はこの強力な熱損失の方法をなくします。るつぼと溶湯から熱を運び去る気流が存在しません。

伝導の最小化

伝導とは、直接接触による熱伝達です。大気炉では、空気分子が熱いるつぼや金属と絶えず衝突し、熱を奪います。

真空は接触可能な分子の数を劇的に減らし、周囲の雰囲気への伝導熱損失をほぼ停止させます。これにより、この文脈でははるかに重要度が低い熱放射が主な熱損失源として残ります。

エネルギーを超えて:真空溶解の化学的利点

真空を使用する、より深く、そしてしばしばより重要な理由は、化学環境に対する絶対的な制御を得ることにあります。これは単なる効率を超え、材料の品質と能力の領域に入ります。

酸化と汚染の防止

高温では、ほとんどの金属は空気中の酸素と非常に反応します。この酸化反応は、金属の構造的完全性を損なう可能性のある不純物(酸化物)を生成します。

真空は酸素を除去し、これらの望ましくない化学反応を防ぎ、最終製品が清浄で酸化物介在物がないことを保証します。

効果的な脱ガスを可能にする

溶融金属は、特に水素や窒素などのガスを大気から溶解することがあります。金属が冷却して固化すると、これらのガスが閉じ込められ、微細な気孔を生成する可能性があります。

この気泡(ポーサイト)は、最終材料を脆くし、破壊しやすくします。真空環境は、ガスが溶融物に入るのを防ぐだけでなく、すでに溶解しているガスを引き出すのにも役立ち、より高密度で強力な材料が得られます。

貴重な合金元素の保持

特定の合金を作成するには、正確な配合の元素が必要です。これらの元素の中には、非常に反応性が高いか、高い蒸気圧を持っているものがあり、溶解温度で容易に蒸発したり、大気と反応したりすることを意味します。

真空炉は、これらの揮発性および反応性の元素を保護し、最終合金が特定の特性に必要な正確な化学組成を持つことを保証します。

反応性金属の加工

チタン、ジルコニウム、各種スーパーアロイなど、最も先進的な材料のいくつかは、極めて反応性が高いです。これらを空気中で溶解させると、即座に壊滅的な汚染が発生し、使用できなくなります。

真空溶解は、これらの敏感な材料を加工するための唯一実行可能な方法であることが多く、航空宇宙や医療用インプラントなどの産業を可能にします。

トレードオフを理解する

真空溶解は強力ですが、万能の解決策ではありません。考慮しなければならない特定の課題とコストが伴います。

装置の複雑さとコスト

真空炉は、大気炉と比較して本質的により複雑です。堅牢で気密性の高いチャンバー、強力な真空ポンプシステム、精密な計測機器が必要です。

これは、大幅に高い初期投資とインフラストラクチャコストにつながります。

プロセスサイクル時間

溶解フェーズ自体は熱保持が良いため速くなる可能性がありますが、プロセス全体のサイクルは長くなることがあります。加熱を開始する前に、チャンバーを必要な真空レベルまで排気するための時間が確保される必要があります。

メンテナンスの要求

高品質の真空を維持することは要求が厳しいです。システムは、リークが発生してプロセス全体を損なうのを防ぐために、定期的な検査とメンテナンスを必要とするシール、ガスケット、ポンプに依存しています。

目的に合わせた適切な選択

真空炉を使用するという決定は戦略的なものであり、材料の望ましい結果に直接結びついています。

- 主な焦点が最高の純度と品質である場合: 真空溶解は、酸化を防ぎ、溶解したガスを効果的に除去するための唯一の方法であるため、交渉の余地がありません。

- 反応性金属(例:チタン、スーパーアロイ)を扱っている場合: 汚染を防ぎ、材料の完全性を確保するためには、真空環境は絶対的な要件です。

- 目標が最も低いコストで一般的な非反応性金属を溶解することである場合: 標準的な大気炉の方が、より実用的で経済的な選択肢となることがよくあります。

究極的に、真空環境を選択することは、初期コストと運用の単純さよりも材料の品質と化学的制御を優先するという決定です。

要約表:

| 側面 | 真空溶解における影響 |

|---|---|

| 熱損失 | 対流と伝導を排除し、エネルギーを材料に集中させる |

| 化学的制御 | 超純粋な金属のために酸化と汚染を防止する |

| 脱ガス | 溶解したガスを除去し、気泡を減らし強度を高める |

| 合金の保持 | 揮発性元素を保護し、正確な合金組成を実現する |

| 反応性金属 | チタン、ジルコニウム、スーパーアロイの溶解を可能にする |

KINTEKの先進的な高温炉ソリューションで材料加工を向上させましょう! 卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの信頼性の高い機器を多様な研究室に提供します。当社の強力な深いカスタマイズ能力は、お客様固有の実験ニーズに合わせた正確なソリューションを保証し、純度、効率、性能を高めます。オーダーメイドの炉技術であなたの目標をサポートする方法について、今すぐお問い合わせください!

ビジュアルガイド