基本的に、真空炉は極めて純粋で高度に制御可能な環境を作り出すことによって、研究開発を支援します。これにより、研究者は酸素や窒素などの大気ガスによる干渉なしに材料を加熱し、材料の固有の特性を研究したり、新しい高純度物質を開発したり、高度な製造プロセスを精度と再現性をもって完成させたりすることが可能になります。

R&Dの現場における真空炉の真の価値は、単に発生させる高温にあるのではありません。その主な機能は、大気中の変動要因を排除し、温度が材料に及ぼす真の影響を分離・理解するための清浄なステージを提供することです。

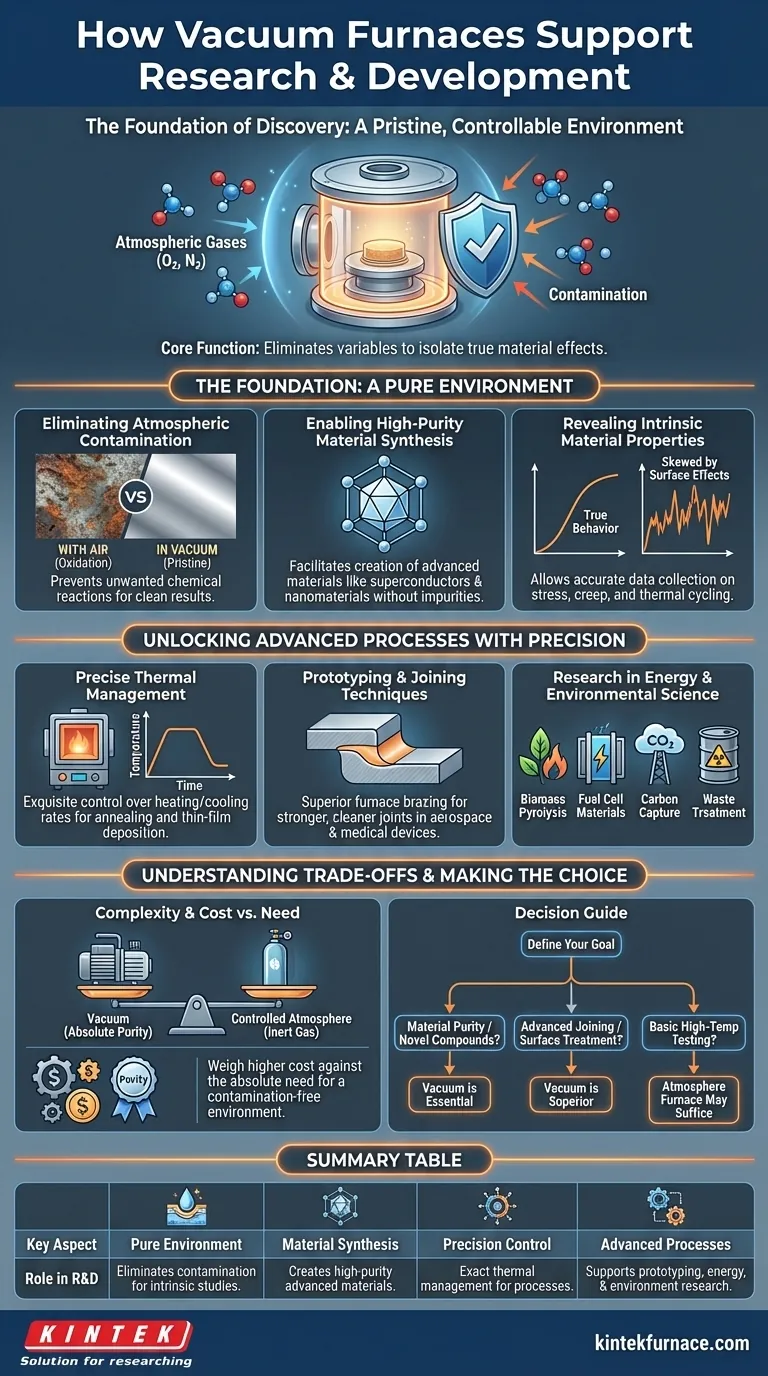

R&Dの基盤:純粋な環境

真空炉を特徴づけるのは、大気を取り除く能力です。この単一の能力こそが、それが幅広い研究用途に不可欠である理由です。

大気汚染の排除

高温では、ほとんどの材料は私たちが呼吸する空気中のガスと非常に反応しやすくなります。特に酸素は酸化を引き起こし、材料の表面特性や構造特性を根本的に変化させます。

真空炉はこれらの反応性ガスを排気します。これにより、望ましくない化学反応を防ぎ、実験の結果が汚染によるものではなく、材料が熱に反応したことによるものであることを保証します。

高純度材料合成の実現

超伝導体、特定の合金、ナノ材料などの先進材料の作成には、しばしば極度の純度が要求されます。微量の酸素や窒素でさえ、それらの形成を妨げ、性能を低下させる可能性があります。

高真空・高温環境を提供することにより、炉はこれらの材料の形成と成長を促進し、最先端の用途に要求される正確な仕様を満たす組成を保証します。

固有の材料特性の解明

材料を真に理解するためには、その純粋な状態で研究する必要があります。真空環境により、研究者は表面の酸化や窒化によって結果が歪められることなく、熱サイクル、応力試験、クリープ解析などの試験を実施できます。

これにより、材料の真の挙動に関するクリーンで再現性のあるデータを収集することができ、正確なモデリングとエンジニアリングにとって極めて重要です。

精密制御による高度なプロセスの解き放つ

純度以外にも、真空炉は熱プロセス全体に対して比類のないレベルの制御を提供し、これは新しい技術やプロトタイプの開発に不可欠です。

正確な熱管理

最新の真空炉は、加熱速度、保持時間、冷却速度に対して極めて優れた制御を提供します。これは、延性を向上させたり硬度を低下させたりするために材料の微細構造を変化させる焼鈍(アニーリング)などのプロセスにとって不可欠です。

複雑な温度勾配やゾーンをプログラムする能力も、薄膜堆積や均一なナノ粒子成長などのプロセス研究の鍵となります。

プロトタイピングと接合技術

炉ろう付けは、炉内でフィラーメタルを使用して部品を接合する一般的なR&D用途です。このプロセスを真空下で行うことは、接合部の表面に酸化物が形成されるのを防ぐため優れています。

その結果、より強く、よりクリーンで、より信頼性の高い接合部が得られます。研究者はこの能力を利用して新しいコンポーネント設計をテストし、航空宇宙や医療機器などの業界向けに高度な接合方法を開発します。

エネルギーおよび環境科学の研究

真空炉は、地球規模の課題に対するソリューションを開発するための重要なツールです。これらは以下に使用されます。

- バイオマス熱分解: 酸素の存在しない状態で有機物を加熱し、バイオ燃料を生成する。

- 燃料電池材料: 次世代燃料電池に使用される非常に敏感な材料の準備と試験。

- CO2回収: CO2を回収・貯留するために設計された新しい材料とプロセスの研究。

- 廃棄物処理: 核燃料副産物などの有害廃棄物を安全に処分するための高温熱分解方法の開発。

トレードオフの理解

強力である一方、真空炉は唯一の熱処理ツールではなく、その使用には特定の考慮事項が伴います。

真空 対 制御雰囲気

真空とは大気の除去です。しかし、一部の研究開発シナリオでは、目標は真空ではなく、アルゴンなどの不活性ガスや窒素などの反応性ガスを使用した特定の制御された雰囲気です。

多くの真空炉は特定のガスで再充填できますが、研究で高真空が一切必要ないのであれば、よりシンプルでコスト効率の高い「雰囲気炉」で十分な場合があります。

複雑さとコスト

高真空を実現および維持するために必要なコンポーネント(ポンプ、シール、ゲージなど)は、標準的なマッフル炉や雰囲気炉と比較して、かなりのコストと複雑さを増大させます。

真空炉に投資するかどうかの決定は、特定の研究目標において汚染のない環境が絶対的に必要かどうかと照らし合わせて検討する必要があります。

研究に最適な選択をする

真空炉が適切なツールであるかどうかを判断するには、まず作業が要求する環境制御のレベルを定義する必要があります。

- 主な焦点が材料の純度と新規化合物の開発である場合: 望ましくない反応を防ぎ、最高純度の結果を達成するために真空炉は不可欠です。

- 主な焦点が高度な接合や表面処理の開発である場合: 清潔で強力な酸化物フリーの接合部と表面を作成するために、真空炉が優れた選択肢となります。

- 主な焦点が安定した環境での単なる高温試験である場合: 大気中の反応がデータに影響を与えないことが保証される限り、よりコスト効率の高い雰囲気炉やマッフル炉で十分な場合があります。

最終的に、適切な炉を選択することは、ツールの能力と科学的探求の基本的な要件を一致させることです。

要約表:

| 主な側面 | R&Dにおける役割 |

|---|---|

| 純粋な環境 | 大気ガスを除去し、汚染や酸化を防ぎ、固有の材料研究を可能にする。 |

| 材料合成 | 超伝導体や合金などの高純度材料を先端用途向けに作成することを促進する。 |

| 精密制御 | 焼鈍や薄膜堆積などのプロセスにおいて、加熱/冷却速度を正確に管理できるようにする。 |

| 高度なプロセス | プロトタイピング、ろう付け、エネルギー、環境科学、廃棄物処理における研究をサポートする。 |

精度と純度でR&Dを向上させる準備はできましたか? KINTEKでは、優れたR&Dと社内製造を活用し、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、すべて強力な深いカスタマイズ機能によって裏付けられています。新しい材料の開発、コンポーネントのプロトタイピング、高純度実験の実施のいずれであっても、当社の炉は汚染のない環境と正確な熱制御を保証し、お客様のブレークスルーを加速します。研究目標をサポートする方法について話し合うために、今すぐお問い合わせください!

ビジュアルガイド