その核心において、熱分解ロータリーキルン反応器は、廃棄タイヤなどの材料を無酸素環境下で熱分解するために設計された、大型で回転するわずかに傾斜した円筒です。ドラムが回転するにつれて、材料は転がり、高い方の入口から低い方の排出口へ連続的に移動し、すべての粒子が400~600°Cの間で均一に加熱されることが保証されます。このプロセスにより、廃棄物は燃料油、カーボンブラック、スチールワイヤーなどの有用な製品に分解されます。

ロータリーキルンの有効性は、そのエレガントな単純な機械機構の使用法にあります。ゆっくりとした傾斜回転は、連続的な材料輸送、均一な熱暴露、および熱分解に必要な制御された雰囲気の維持という3つの重要な機能を同時に実現します。

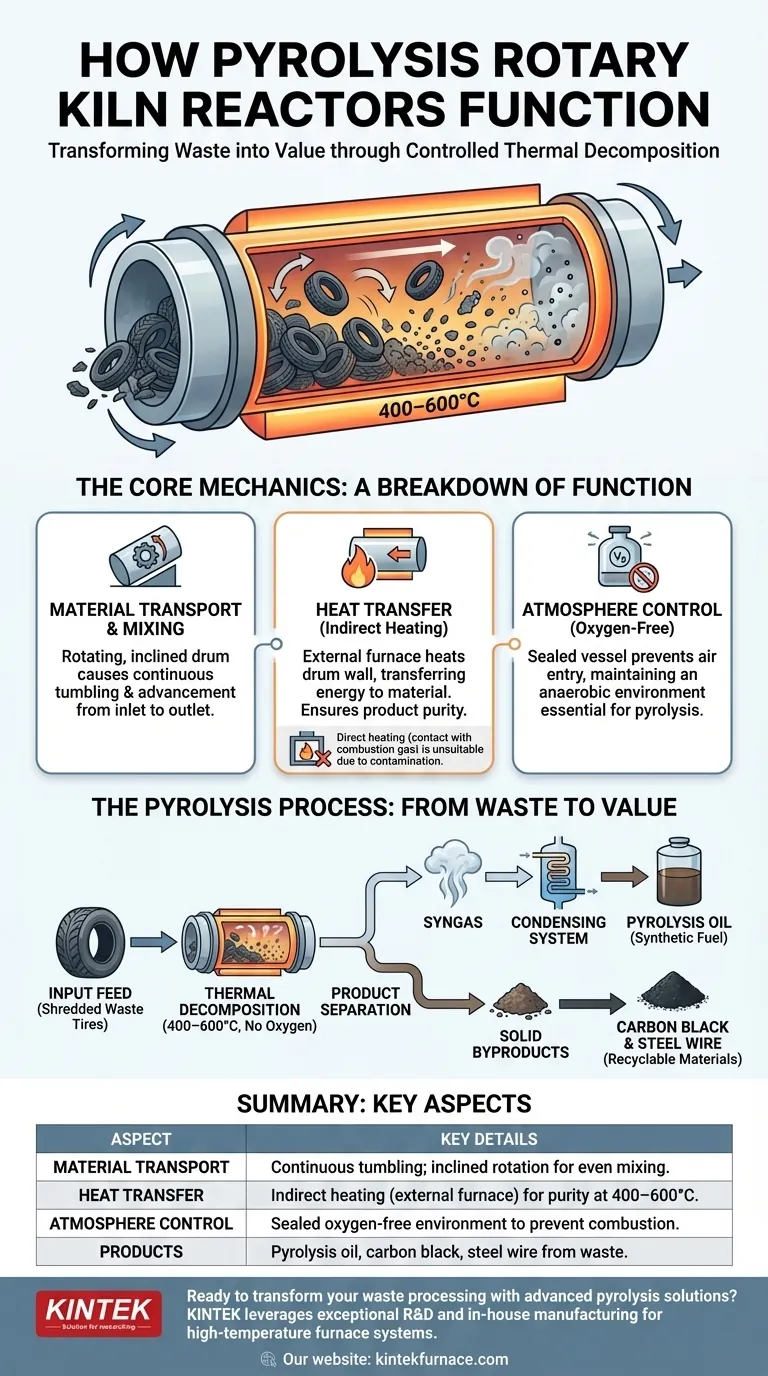

コアメカニズム:機能の内訳

ロータリーキルンがこの変換をどのように達成するかを理解するには、その3つの基本的な動作原理、すなわち材料輸送、熱伝達、雰囲気制御を見る必要があります。

材料輸送と混合

キルンは、わずかに水平に傾斜した長い円筒ドラムです。材料は高い方の端から投入されます。

ドラムがゆっくりと回転すると、内部の材料はドラムの壁によって持ち上げられ、その後、再び落下します。この連続的な転がり作用により、材料が徹底的に混合されます。

この回転は、わずかな傾斜と組み合わさることで、材料がキルンの長さを徐々に進み、入口から排出口へと移動するように促します。これにより、連続的で自動化されたプロセスが生まれます。

熱伝達:分解のエンジン

熱は熱分解反応の触媒です。この熱を適用する方法は重要な設計上の選択であり、通常2つのカテゴリーに分類されます。

間接加熱は、熱分解において最も一般的な方法です。回転するドラムは、ガスバーナーや電熱要素によって駆動される外部炉によって外側から加熱されます。熱はドラムの鋼壁を介して内部の材料に伝達されます。この方法は、熱分解生成物の純度を維持するために不可欠です。

燃焼からの高温ガスがドラム内部を通過し、材料と直接接触する直接加熱は、熱分解においてはあまり一般的ではありません。熱効率は高いものの、燃焼副生成物による最終製品の汚染や、熱分解プロセスを妨げる酸素の混入のリスクがあります。

雰囲気制御:熱分解の鍵

熱分解は、定義上、酸素の存在しない状態での熱分解です。これらの高温で酸素が存在すると、材料は化学的に分解されるのではなく、単に燃焼します。

ロータリーキルンは密閉容器です。この設計は、空気の侵入を防ぎ、反応中に生成される貴重なガスを封じ込めるために不可欠です。密閉された環境により、熱分解が正しく発生するために必要な、厳密な嫌気性(無酸素)雰囲気が維持されます。

熱分解プロセス:廃棄物から価値へ

コアメカニズムが理解できれば、廃棄タイヤを転換する段階的なプロセスが明確になります。

インプット原料

粉砕された廃タイヤは、回転するキルンの上端に連続的に投入されます。粉砕により表面積が増加し、熱伝達の効率が向上します。

熱分解

タイヤが加熱ゾーン(400~600°C)を転がりながら移動するにつれて、ゴムを構成する長鎖の炭化水素分子が分解されます。これらはより小さく軽い分子に蒸発し、合成ガスと呼ばれる高温ガスを形成します。

製品の分離と回収

この合成ガスはキルンからパイプで送られ、凝縮システムに導かれ、そこで冷却されて熱分解油(一種の合成燃料)に液化されます。

蒸発しない固体材料、例えばタイヤ構造からのカーボンブラックやスチールワイヤーは、キルンの端まで移動し続けます。これらは固体の副産物として下端から排出され、回収とリサイクルの準備が整います。

主要なトレードオフの理解:間接加熱 対 直接加熱

加熱方法の選択は最も重要な設計上の決定であり、製品の品質とシステムの複雑さに直接影響します。

間接加熱:純度と制御

これは高品質の熱分解の標準です。ドラムを外部から加熱することで、内部の雰囲気が純粋に保たれ、燃焼ガスから隔離されます。これにより、生成される熱分解油やカーボンブラックが汚染されず、より高い品質基準を満たすことが保証されます。また、より正確な温度制御が可能になります。

直接加熱:効率とシンプルさ

高温ガスを材料の上に直接流すことで、熱伝達がより速くなります。しかし、この方法は汚染物質を導入し、無酸素環境の維持を極めて困難にするため、熱分解には一般的に適していません。鉱物やセメントの乾燥など、製品の純度がそれほど重要でないプロセスではより一般的です。

この知識を適用する方法

これらの原理を理解することは、特定の目的に対するロータリーキルンの適合性を評価するのに役立ちます。

- プロセスの均一性が主な焦点である場合: キルンの回転によって引き起こされる転がり作用が鍵となる特徴であり、ホットスポットを排除し、すべての粒子が均等な熱処理を受けることを保証します。

- 高品質な製品が主な焦点である場合: 間接加熱式の設計は譲れません。クリーンな熱分解に必要な純粋で無酸素の内部雰囲気を保証する唯一の方法です。

- 連続的な大規模処理量が主な焦点である場合: 傾斜した回転ドラムの設計は、自動化された連続的な材料の流れのために本質的に構築されており、大量処理においてバッチ式システムよりも優れています。

結局のところ、熱分解ロータリーキルンは、複雑な環境的および産業的課題を解決するために、基本的な工学原理がどのように組み合わされるかを示す強力な例です。

要約表:

| 側面 | 主な詳細 |

|---|---|

| 材料輸送 | 傾斜した回転ドラムによる連続的な転がりにより、均一な混合と入口から出口への移動を実現。 |

| 熱伝達 | 純度のための間接加熱(外部炉);材料を分解するために400~600°Cの温度。 |

| 雰囲気制御 | 密閉容器が酸素のない環境を維持し、燃焼を防ぎ、熱分解を可能にする。 |

| 生成物 | タイヤなどの廃棄物から得られる熱分解油、カーボンブラック、スチールワイヤーを含む。 |

高度な熱分解ソリューションで廃棄物処理を変革する準備はできていますか? KINTEKは、優れたR&Dと社内製造を活用し、ロータリー炉やCVD/PECVDシステムなど、多様な研究室のニーズに合わせて調整された高温炉システムを提供しています。当社の深いカスタマイズ機能により、お客様固有の実験要件との正確な整合性が保証され、効率と製品品質が向上します。当社のソリューションがお客様の業務にどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉