簡単に言えば、多区間管状炉は材料科学において不可欠です。これは、研究者が単一の処理チューブに沿って精密な温度勾配を作成し、制御できるためです。この機能は、単純な均一加熱を超え、材料合成、堆積、アニーリングのような複雑な多段階プロセスを単一の実験内で順次実行することを可能にし、精度と効率を劇的に向上させます。

多区間炉の核となる価値は単に加熱することではなく、制御された不均一な温度環境を作り出す能力にあります。これにより、標準的な単区間炉では達成できない高度な材料製造技術が可能になります。

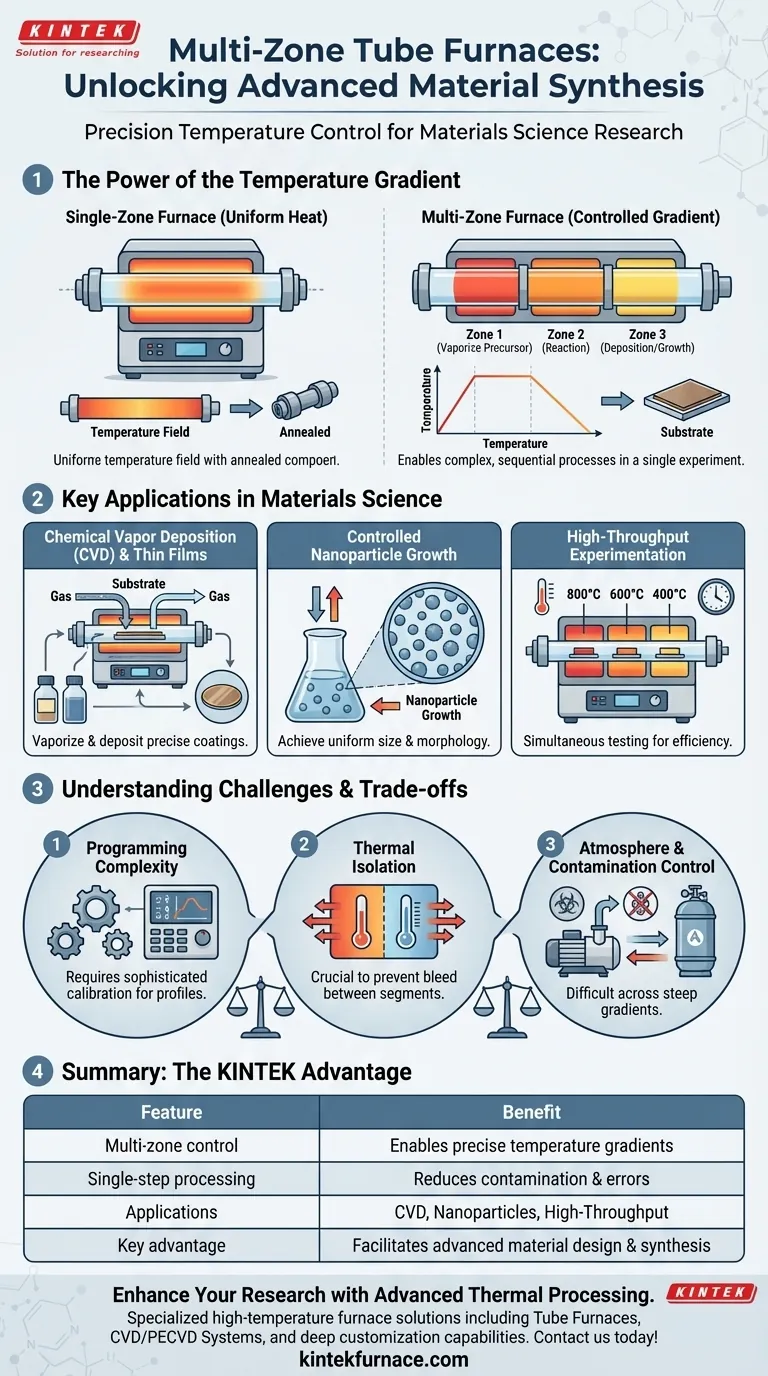

温度勾配の力

多区間管状炉の決定的な特徴は、単純な均一加熱を超越する能力です。これにより、現代の材料研究にとって不可欠な新たなレベルのプロセス制御が可能になります。

多区間炉とは?

標準的な管状炉は単一の発熱体を使用して均一な高温ゾーンを作成します。対照的に、多区間炉は、処理チューブの長さに沿って配置された2つ、3つ、またはそれ以上の独立して制御される加熱セグメントを備えています。

各セグメントはそれ自体が炉として機能し、研究者が各セクションに特定の温度をプログラムすることを可能にします。これにより、チューブに沿って精密な温度プロファイルまたは勾配が作成されます。

均一性から制御されたプロファイルへ

単区間炉は、完成した部品のアニーリングのように、1つの安定した温度を必要とするプロセスに優れています。しかし、多くの高度な合成技術は、異なる段階で異なる温度を必要とします。

多区間炉を使用すると、例えば、前駆体材料を気化させるための非常に高温のゾーン、気相反応用の中間ゾーン、および制御された堆積または結晶成長のための低温ゾーンを、すべて単一の連続プロセス内で確立することができます。

核となる利点:単一ステップでのプロセス制御

この統合された制御により、化学気相成長法(CVD)のような複雑なプロセスを効率的に実行できます。これにより、異なる温度に設定された複数の炉間でサンプルを移動させる必要がなくなり、汚染や実験誤差のリスクが低減されます。

材料科学における主要な応用

温度プロファイルを設計する能力は、次世代の先進材料を作成するために多区間炉を不可欠なものにしています。

先進材料合成

これらの炉は、ナノ材料、セラミックス、複合材料などの新規材料を合成するために使用されます。温度勾配は反応速度を制御するために使用でき、特定の望ましい特性と形態を持つ材料につながります。

化学気相成長法(CVD)と薄膜

CVDは、半導体およびコーティング産業の要石です。多区間炉はこれに理想的であり、前駆体化学物質を気化させる高温ゾーンと、蒸気が分解して基板上に薄膜として堆積する低温ターゲットゾーンを作成します。

制御されたナノ粒子の成長

ナノ粒子のサイズ、形状、均一性は温度に大きく依存します。精密な勾配を使用することで、研究者はナノ粒子合成の核形成と成長段階を管理し、均一なサイズ分布と形態を達成でき、これはその性能にとって極めて重要です。

ハイスループット実験

多区間炉は実験のスループットを向上させるためにも使用できます。研究者は、異なるゾーンに複数の小さなサンプルを配置し、さまざまな温度での熱安定性または反応挙動を単一の実行で同時にテストできます。

課題とトレードオフの理解

強力である一方で、多区間炉の精度には、ユーザーが管理しなければならない固有の複雑さが伴います。

プログラミングの複雑さ

複数のゾーンを制御するには、より洗練されたプログラミングと校正が必要です。各ゾーンが互いに影響を与えるため、単一の温度を設定するよりも、望ましい温度プロファイルを達成する方が複雑です。

真の熱絶縁

炉設計における主要な課題は、隣接するゾーン間の熱の「漏れ」を防ぐことです。セグメント間の効果的な断熱がなければ、温度勾配の鋭さが低下し、CVDのようなプロセスの精度に影響を与える可能性があります。

雰囲気と汚染制御

急峻な温度勾配にわたって純粋で制御された雰囲気(真空や不活性ガスなど)を維持することは難しい場合があります。適切に管理しないと、チューブや炉の高温セクションからのアウトガスが、低温ゾーンで発生するプロセスを汚染する可能性があります。

目標に適した選択を行う

適切な熱処理ツールを選択することは、実験の目的に完全に依存します。

- 均一な熱処理またはアニーリングが主な焦点である場合:十分に校正された単区間炉は、多くの場合十分であり、より費用対効果が高く、操作も簡単です。

- 化学気相成長法(CVD)または勾配ベースの合成が主な焦点である場合:多区間炉は、必要な温度プロファイルを作成するために不可欠です。

- 材料のハイスループットスクリーニングが主な焦点である場合:多区間炉は、異なる安定した温度でサンプルを同時にテストするための効率的なプラットフォームを提供します。

温度プロファイルの制御を習得することが、研究者が材料を分析するだけでなく、原子レベルで積極的に設計することを可能にします。

要約表:

| 特徴 | 利点 |

|---|---|

| 多区間制御 | 複雑なプロセスのための精密な温度勾配を可能にする |

| 単一ステップ処理 | サンプル転送を排除することで汚染と誤差を低減 |

| 用途 | CVD、ナノ粒子成長、ハイスループット実験 |

| 主な利点 | 1つのセットアップで高度な材料設計と合成を促進 |

高度な熱処理で材料科学研究を強化する準備はできていますか? KINTEKは、お客様の独自のニーズに合わせた高温炉ソリューションを専門としています。卓越したR&Dと自社製造を活用し、管状炉、CVD/PECVDシステムなど、多様な製品ラインを提供しており、お客様の特定の実験要件を満たす強力なディープカスタマイズ機能も備えています。今すぐお問い合わせください。当社の多区間管状炉がお客様のラボの精度と効率をどのように向上させるかについて話し合いましょう!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械