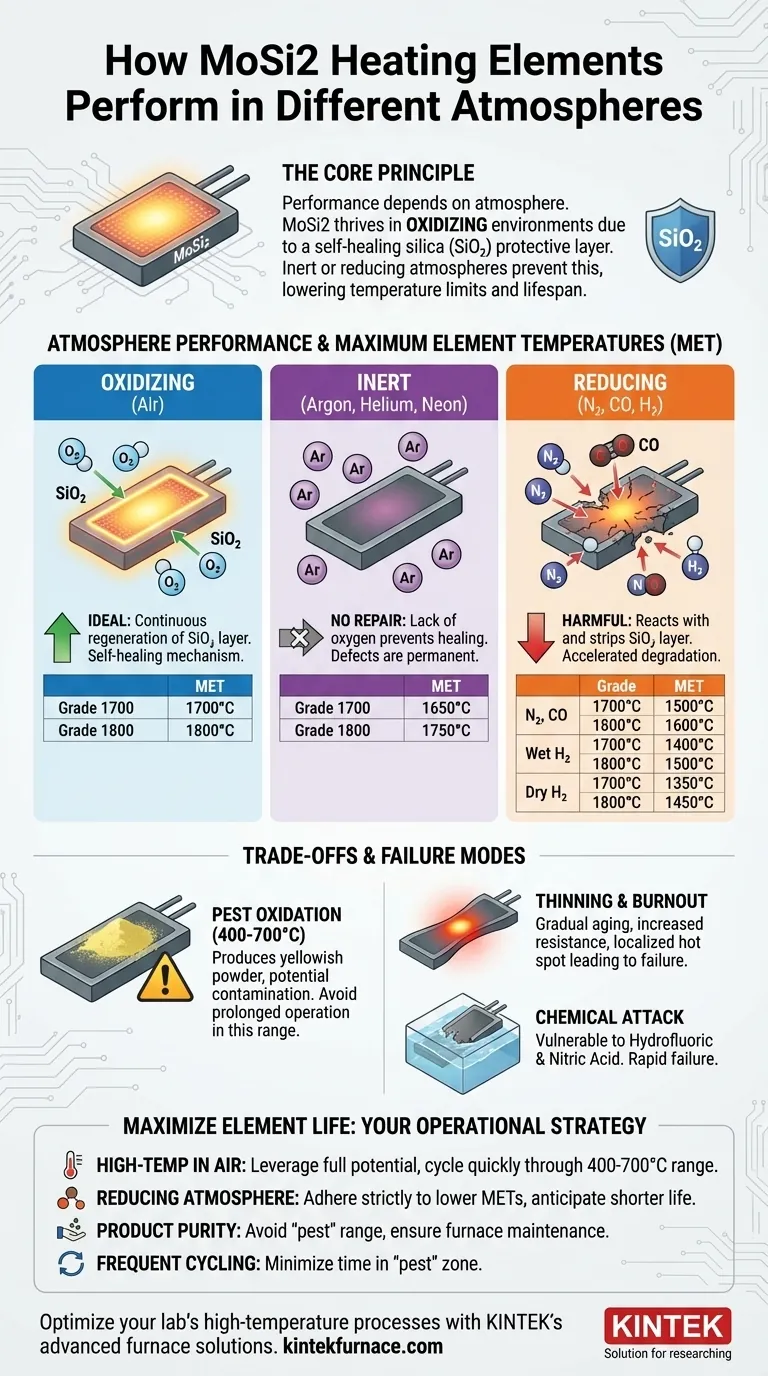

はっきりさせておきますが、二ケイ化モリブデン(MoSi2)ヒーターエレメントの性能は、動作する雰囲気に基本的に左右されます。空気中での優れた高温能力で有名ですが、表面化学の変化により、不活性ガス、還元性ガス、その他の反応性ガス環境では、最高使用温度と耐用年数が大幅に低下します。

基本原理は単純です。MoSi2エレメントは、保護的なシリカ(ガラス)層を形成・再生できる酸化性雰囲気で最も性能を発揮します。十分な酸素がない雰囲気では、この保護層を修復できず、エレメントが劣化し、安全な動作限界が低下します。

MoSi2の性能の化学

MoSi2ヒーターエレメントは単に熱に耐えるだけでなく、周囲の環境との化学反応を利用して保護バリアを形成します。このメカニズムを理解することが、効果的に使用するための鍵となります。

保護シリカ(SiO₂)層

空気のような酸化性雰囲気中での高温では、MoSi2エレメントの表面は酸素と反応します。この反応により、石英ガラス(シリカ、またはSiO₂)の薄く非多孔質な層が形成されます。

このシリカ層がエレメントの性能の鍵となります。これは耐久性のある化学バリアとして機能し、下層の二ケイ化モリブデンがそれ以上の激しい酸化や劣化から保護されます。

自己修復メカニズム

このシリカ層の最も重要な特徴は、「自己修復」能力があることです。動作中に表面に亀裂や欠陥が生じた場合、新しく露出したMoSi2材料は直ちに周囲の酸素と反応し、新しいシリカを形成して欠陥を密閉します。このプロセスにより、MoSi2エレメントは空気中で極端な温度でも非常に長い耐用年数を達成できるのです。

異なる雰囲気下での性能

保護的なSiO₂層を形成し維持する能力が、エレメントの最高温度を決定します。他の雰囲気での酸素不足は自己修復プロセスを妨げ、エレメントをより脆弱にします。

以下は、一般的なMoSi2グレード(1700および1800)の典型的な最高エレメント温度(MET)です。

酸化性雰囲気(空気)

これは理想的な環境です。豊富な酸素により、保護シリカ層の連続的な再生が可能です。

- グレード1700 MET: 1700°C

- グレード1800 MET: 1800°C

不活性雰囲気(アルゴン、ヘリウム、ネオン)

不活性ガスはエレメントと反応しませんが、シリカ層を修復するための酸素も供給しません。既存の欠陥は修復されず、故障の原因となります。

- グレード1700 MET: 1650°C

- グレード1800 MET: 1750°C

還元性雰囲気(窒素、CO、水素)

これらの雰囲気は積極的に有害となる可能性があります。修復のための酸素がないだけでなく、保護シリカ層と化学的に反応して剥離させ、劣化を加速させる可能性があります。

- 窒素(N₂)または一酸化炭素(CO):

- グレード1700 MET: 1500°C

- グレード1800 MET: 1600°C

- 湿潤水素(H₂):

- グレード1700 MET: 1400°C

- グレード1800 MET: 1500°C

- 乾燥水素(H₂):

- グレード1700 MET: 1350°C

- グレード1800 MET: 1450°C

トレードオフと故障モードの理解

最高温度を超えても、特定の条件下では早期故障やプロセス汚染につながる特有のリスクが存在します。

「ペスト」酸化のリスク

低温、特に400°Cから700°Cの間では、MoSi2は「ペスト」として知られる異なる種類の酸化を受けます。このプロセスにより、エレメントの表面に黄色の粉末が生成されます。

この酸化はエレメントの加熱能力を損なうものではありませんが、粉末が剥がれ落ちて炉と製品を汚染する可能性があります。したがって、この温度範囲での長時間の運転は厳しく避けるべきです。

寿命末期の故障:薄化と焼損

MoSi2エレメントの通常の故障モードは徐々に経年劣化することです。数百時間から数千時間にわたり、エレメントの表面は徐々に酸化して薄くなります。

エレメントが薄くなると、電気抵抗が増加します。最終的に、電力負荷を処理するには薄くなりすぎ、局所的なホットスポットを引き起こして焼損に至ります。高温での粒成長(表面に「オレンジピール」のような質感を与える)も、この薄化プロセスの一因となります。

化学的攻撃

MoSi2エレメントはほとんどの酸やアルカリ溶液には耐性がありますが、フッ化水素酸と硝酸による直接的な化学攻撃には脆弱です。これらの化学物質はエレメントとその保護層を溶解させ、急速な故障につながります。

お使いの雰囲気でエレメント寿命を最大化する方法

信頼性と長寿命を確保するためには、運用戦略を炉内の雰囲気に合わせる必要があります。

- 空気中での高温処理が主な焦点の場合: MoSi2の全能力を活用できますが、ペスト酸化を最小限に抑えるために、400~700°Cの範囲を炉が素早く通過するようにしてください。

- 還元性雰囲気(H₂やN₂など)での処理が主な焦点の場合: 低い最高エレメント温度を厳守し、空気中での運転と比較して全体的な耐用年数が短くなることを想定する必要があります。

- 製品の純度が主な焦点の場合: 汚染を防ぎ、適切な炉のメンテナンス手順が守られていることを確認するために、「ペスト」酸化温度範囲を避けることに細心の注意を払ってください。

- 炉のサイクルが頻繁な場合: エレメントと製品の両方を保護するために、「ペスト」ゾーンに費やす総時間を最小限に抑えることが主な目標となります。

結局のところ、動作パラメータをエレメントの既知の化学的挙動に合わせることが、信頼性が高く長持ちする加熱システムを確保するための最も効果的な方法です。

要約表:

| 雰囲気の種類 | グレード1700 MET (°C) | グレード1800 MET (°C) | 主な注意点 |

|---|---|---|---|

| 酸化性(空気) | 1700 | 1800 | 自己修復シリカ層に最適 |

| 不活性(アルゴンなど) | 1650 | 1750 | 修復用の酸素がなく、故障リスクが高い |

| 還元性(N₂, CO) | 1500 | 1600 | シリカ層を剥離させる可能性があり、劣化を加速させる |

| 湿潤水素(H₂) | 1400 | 1500 | 反応性が高く、大幅な温度低下が見られる |

| 乾燥水素(H₂) | 1350 | 1450 | 最も攻撃的で、最低の温度制限 |

KINTEKの先進的な炉ソリューションで研究室の高温プロセスを最適化しましょう! 優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室にカスタマイズされた高温炉システムを提供しています。強力なカスタム化能力により、お客様固有の実験要件を正確に満たし、効率と信頼性を向上させます。お客様の特定のアプリケーションに当社のソリューションがどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド