本質的に、セメント業界における間接焚き回転キルンの主な利点は、優れたプロセス制御です。この方法は燃焼プロセスと加熱される材料を分離するため、キルン内部の雰囲気を正確に管理できます。この分離により、燃料の副産物による汚染を防ぎ、極めて均一な加熱を保証し、より高品質で一貫性のあるセメントクリンカーを製造できます。

間接焚きキルンを使用するという決定は、製品の純度とプロセスの精度を求める必要性によって推進されます。キルンの外部から加熱することにより、焼成の化学反応を燃料燃焼の予測不可能な変数から切り離し、最終製品に対する比類のない制御を得ることができます。

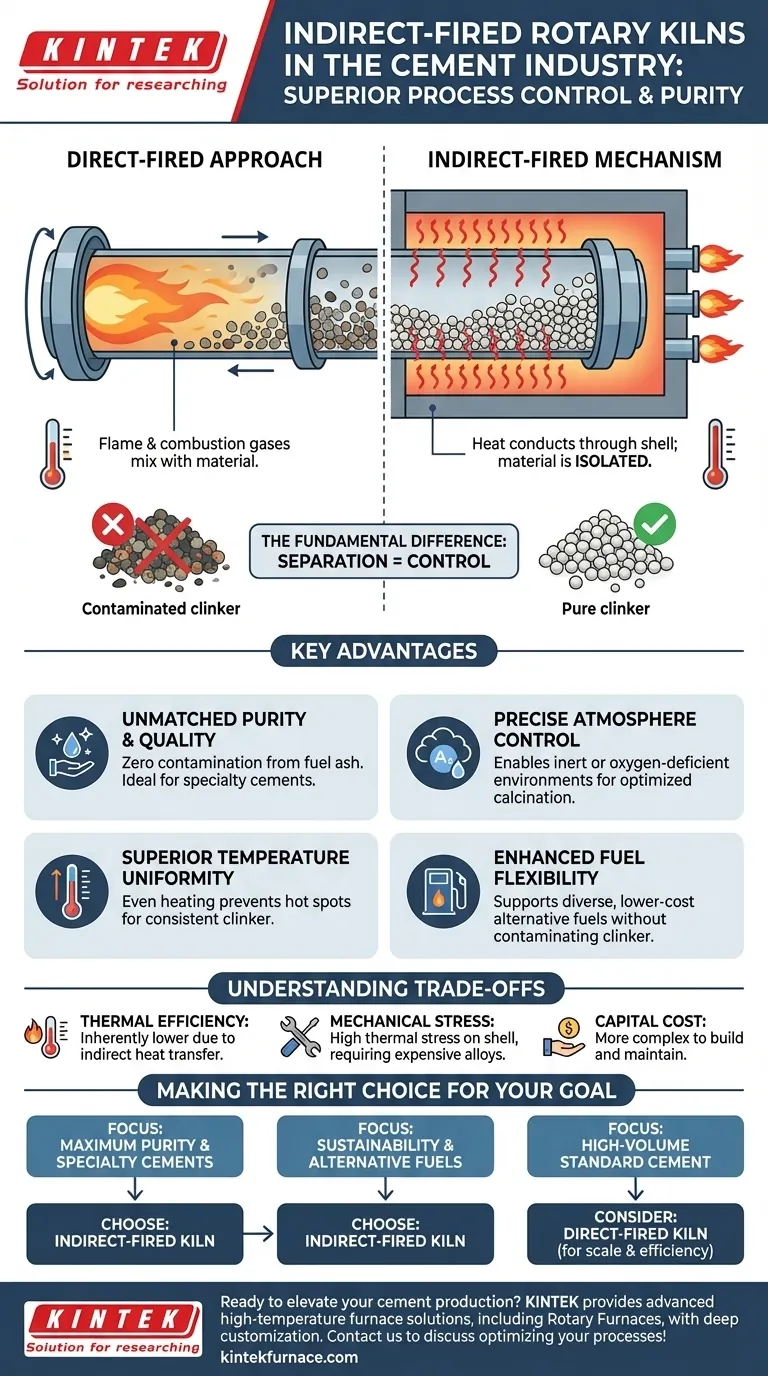

基本的な違い:直接焚きと間接焚き

回転キルンはセメントプラントの心臓部であり、焼成 (calcination) と呼ばれるプロセスを通じて原料をクリンカーに変換する化学反応炉として機能します。加熱方法が、その主要な特性を決定します。

直接焚きアプローチ

従来の直接焚きキルンでは、大きな炎がキルンシリンに直接噴射されます。原料は熱い燃焼ガスの中を転がり、直接接触によって加熱されます。

間接焚きメカニズム

間接焚き回転キルンは異なる動作をします。回転するキルンシリン全体が固定された炉または加熱室内に囲まれます。バーナーはキルンシェルの外側を加熱し、その熱が伝導によってシェルの壁を介して内部の材料に伝達されます。

この分離が重要な理由

この設計は、プロセス材料と炎およびその排ガスを意図的に隔離します。この基本的な分離が、間接焚き方式のすべての主要な利点の源となります。

クリンカー生産における主要な利点

燃料源と原料との直接接触を防ぐことにより、間接キルンは高品質のセメントクリンカーを製造するために明確な利点を提供します。

比類のない純度と品質

材料が燃焼ガスと混合することがないため、燃料の灰やその他の化学副産物による汚染はゼロになります。これは、特殊セメントの製造や、原料供給が不純物に敏感な場合に極めて重要であり、より予測可能で高純度のクリンカーが得られます。

精密な雰囲気制御

キルンの内部環境を厳密に制御できます。これにより、特定の化学反応や望ましくない酸化を防ぐために不可欠な、不活性または酸素欠乏雰囲気下で焼成を行うことができます。このレベルの制御は、燃焼ガスが流れ込む直接焚きシステムでは不可能です。

優れた温度均一性

回転シェルの円周全体を加熱することで、内部の材料層により均一で穏やかな熱分布が得られます。この均一な加熱によりホットスポットを防ぎ、すべての材料が同じ温度条件で処理されることが保証され、より一貫した最終製品につながります。

燃料の柔軟性の向上

燃料の燃焼がプロセスの外部で行われるため、クリンカーを汚染するリスクなしに、より幅広い種類の代替燃料を使用できます。これは持続可能性への取り組みをサポートし、低品位燃料やバイオマス燃料の使用を可能にすることで運用コストを削減できます。

トレードオフの理解

どの技術にも限界があります。間接焚きキルンの設計には、考慮しなければならない特定の工学的および経済的な課題が伴います。

熱効率

キルンの厚い鋼製シェルを介して熱を伝達することは、材料に直接炎を当てるよりも本質的に効率が低くなります。この間接的な熱伝達経路は、同規模の直接焚きキルンと比較してエネルギー消費量が高くなる可能性があります。

機械的および材料のストレス

キルンシェルは外部炉からの極端な温度にさらされ、大きな熱応力が発生します。これには、長期間にわたって高温で構造的完全性を維持できる高性能で高価な合金の使用が求められます。

規模と設備投資コスト

間接焚きキルンは、直接焚きキルンと比較して建設および維持管理がより複雑で高価になることがよくあります。外部炉と特殊な材料が初期の設備投資に追加され、最大直径とスループットには実際的な制限がある可能性があります。

目標に最適な選択をする

適切なキルン技術の選択は、お客様固有の生産優先順位と経済的制約に完全に依存します。

- 主な焦点が最大のクリンカー純度と特殊セメントである場合: 間接焚きキルンのプロセス分離と雰囲気制御は、厳格な品質仕様を満たすために不可欠です。

- 主な焦点が標準セメントの大量生産である場合: 大規模な直接焚きキルンの規模、低い設備投資コスト、熱効率が、より経済的な選択肢となることがよくあります。

- 主な焦点が代替燃料による持続可能性である場合: 間接焚きキルンは、最終製品の純度を損なうことなく、多様な低コスト燃料を使用できる柔軟性を提供します。

結局のところ、間接焚きキルンを選択することは、生の処理能力と熱効率よりも製品の品質とプロセス制御を優先するための戦略的な決定となります。

要約表:

| 利点 | セメント業界への影響 |

|---|---|

| 優れたプロセス制御 | キルン雰囲気を正確に管理し、一貫したクリンカー品質を実現。 |

| 比類のない純度 | 燃料副産物による汚染を防ぎ、特殊セメントに最適。 |

| 精密な雰囲気制御 | 不活性または酸素欠乏環境を可能にし、焼成を最適化。 |

| 優れた温度均一性 | 均一な加熱を保証し、ホットスポットを減らし、製品の一貫性を向上させる。 |

| 燃料の柔軟性の向上 | クリンカー汚染なしに代替燃料の使用をサポートし、持続可能性に貢献。 |

高度なキルンソリューションでセメント生産を向上させる準備はできましたか? KINTEKは、卓越した研究開発と社内製造を活用し、多様な実験室に先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件に正確に合わせて深層カスタマイズ能力によって補完されています。純度の向上、精密な制御、または燃料の柔軟性のいずれが必要であっても、お客様の目標に合わせてソリューションを調整できます。今すぐお問い合わせいただき、当社の専門知識がお客様のプロセスを最適化し、優れた結果をもたらす方法についてご相談ください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 活性炭の再生のための電気回転式炉の小さい回転式炉