真空焼結における加熱速度と温度均一性を大幅に改善するには、最も効果的な方法は、初期加熱段階でアルゴンや水素などの高純度ガスを制御された量で導入することです。この技術は、「ガス支援加熱」または部分圧力加熱として知られており、炉内に対流を再導入し、純粋な真空下での熱伝達の固有の限界を克服します。

真空加熱の核心的な課題は、熱伝達を遅くし、ホットスポットとコールドスポットを生み出す放射伝熱に完全に依存していることです。一時的にガスを追加することで、対流熱伝達を可能にし、部品のすべての表面に熱を効率的に運び、加熱速度と温度均一性の両方を劇的に向上させます。

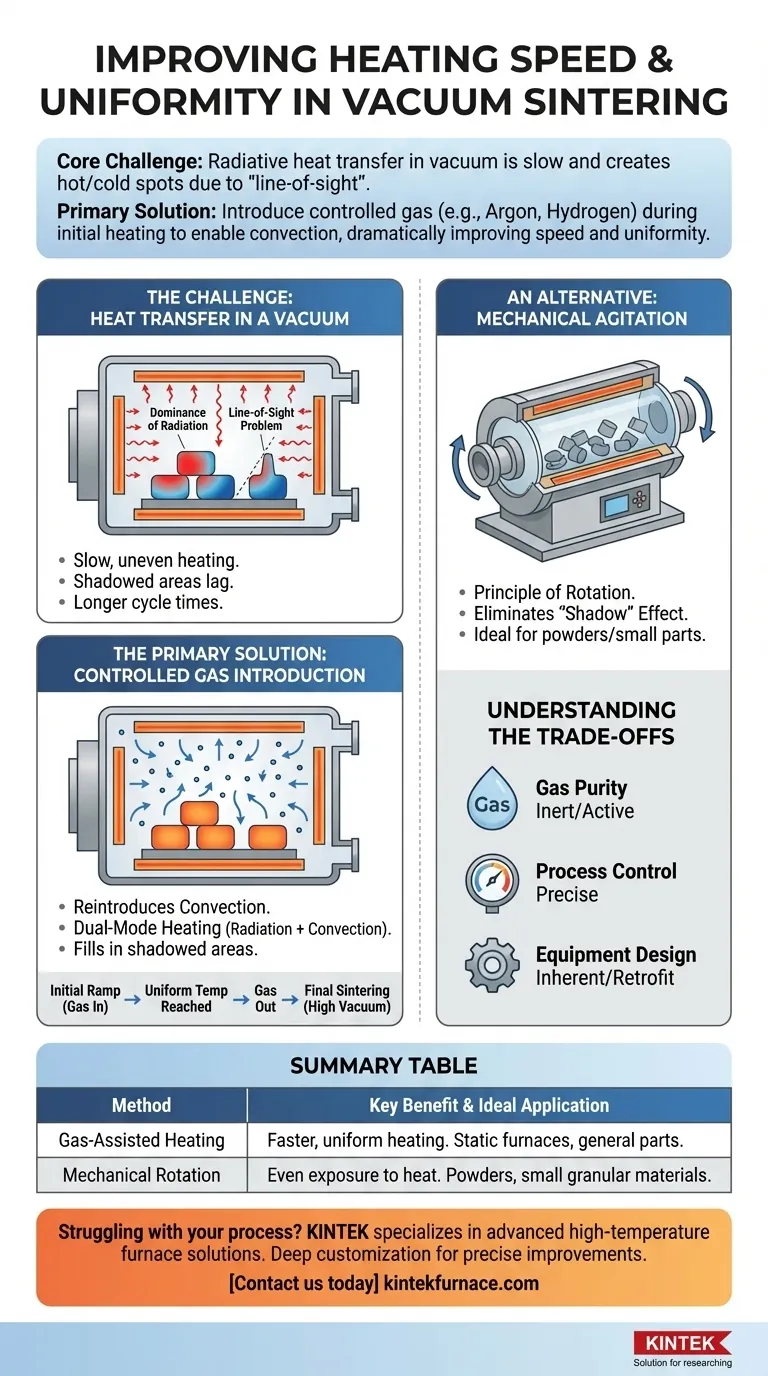

基本的な課題:真空中の熱伝達

この問題を解決するには、まずその発生理由を理解する必要があります。真空炉の加熱方法は標準の大気炉とは異なり、この違いが問題の根本原因です。

放射の優位性

高真空下では、熱を伝達するガス分子は事実上存在しません。したがって、熱は加熱要素から部品へは熱放射によってのみ伝達できます。

「視線」の問題

放射加熱は「視線」プロセスです。加熱要素に直接面している表面はすぐに熱くなりますが、遮蔽されている表面や他の部品の「影」になっている表面ははるかにゆっくりと加熱されます。これにより、単一の部品内および炉内全体で大きな温度差が生じます。

結果:遅く不均一な加熱

加熱が遅く、不均一になりがちなのは、この放射のみへの依存が原因です。プロセスは、影になっている領域がそれ自体の材料を介した熱伝導に頼ってどれだけ速く追いつけるかによって制限されます。これにより、サイクルタイムが長くなり、材料特性に一貫性がなくなります。

主要な解決策:制御されたガス導入

ガスの導入は、問題の物理学に直接対処する、シンプルでありながら強力なプロセス変更です。

対流の再導入

炉内に少量の不活性ガス(例:アルゴン)を部分圧力まで戻すと、対流が再び可能になります。ガス分子は要素との接触で加熱され、チャンバー内を循環し、その熱を部品のすべての表面に伝達します。

デュアルモード加熱システム

これにより、非常に効率的なデュアルモードシステムが構築されます。放射のパワーは依然としてありますが、それに加えて対流がギャップを埋め、放射が到達できない「影」になっている領域を加熱します。

プロセスの実装

この技術は通常、初期の温度ランプアップ中にのみ使用されます。部品が焼結点に近い均一な温度に達したら、最終的な焼結段階に必要な高真空を再確立するためにガスを排気します。

代替案:機械的撹拌

特定の用途では、炉の設計自体が均一性の問題を解決できます。

回転の原理

回転式チューブ炉では、炉管全体がモーターによってゆっくりと回転します。これは、粉末や小さな粒状材料を焼結する場合に最も一般的です。

「影」効果の排除

材料を継続的に転がすことにより、回転はすべての粒子が時間とともに放射熱源に均等にさらされることを保証します。この機械的動作は、局所的な過熱を直接防ぎ、非常に均一な最終製品を保証します。

トレードオフの理解

これらの方法は効果的ですが、成功裏に実装するためには管理しなければならない考慮事項があります。

ガスの純度と反応性

導入するガスは、汚染や望ましくない化学反応を防ぐために高純度でなければなりません。反応を避けるために不活性ガス(アルゴンなど)が使用され、部品表面の洗浄のための還元剤として水素などの活性ガスが意図的に使用されることがあります。

プロセス制御

ガス支援加熱を実装するには、正確な圧力制御が可能な炉システムが必要です。サイクルの適切な時点で特定の分圧を導入し、それを効率的に排気できる必要があります。

機器の設計

機械的回転は炉の固有の機能です。標準の静的炉に後付けすることはできず、損傷なしに転がすことができる材料に最適です。

目標に応じた適切な技術の適用

方法の選択は、使用する機器と直面している特定の問題によって異なります。

- 既存の静的炉の改善が主な焦点である場合:最も実用的な解決策は、初期加熱ランプ中に分圧ガスバックフィルを実装して対流を改善することです。

- 粉末や小さな部品の新しいプロセス設計が主な焦点である場合:回転式チューブ炉は、機械的な手段によって本質的な温度均一性を提供する優れた選択肢です。

核となる課題は放射熱伝達の限界を克服することであると理解することで、より速く、より均一な結果を達成するためにプロセスを自信を持って制御できます。

要約表:

| 方法 | 主な利点 | 理想的な用途 |

|---|---|---|

| ガス支援加熱 | 対流を改善し、より速く均一な加熱を実現 | 静的炉、一般部品 |

| 機械的回転 | 熱源への均等な暴露を保証 | 粉末、小さな粒状材料 |

真空焼結における遅いまたは不均一な加熱に苦労していませんか? KINTEKは、お客様固有のニーズに合わせて調整された高度な高温炉ソリューションを専門としています。優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを提供しています。当社の深いカスタマイズ機能により、研究室の加熱速度と温度均一性の正確な向上が保証されます。今すぐお問い合わせいただき、焼結プロセスを最適化し、効率を向上させる方法についてご相談ください!

ビジュアルガイド