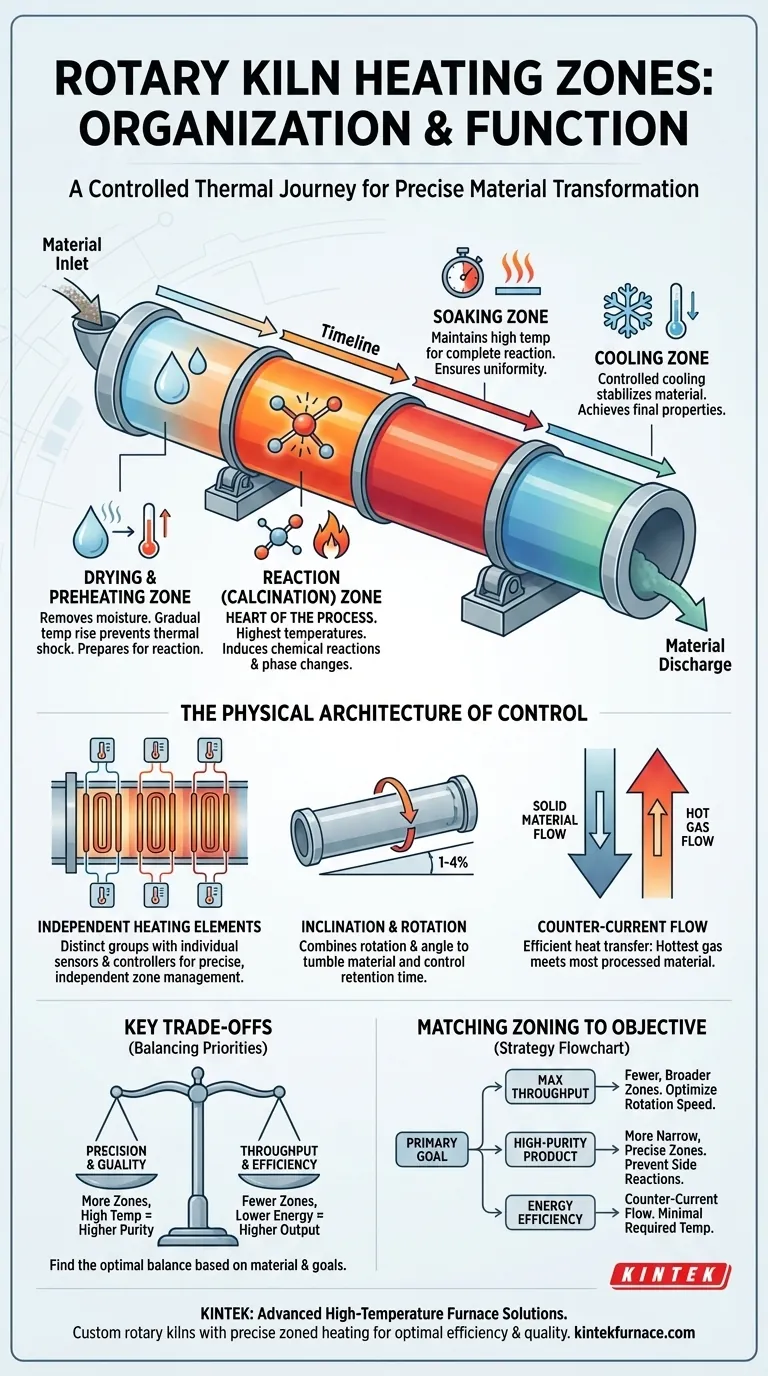

ロータリーキルンは、材料を正確な熱処理プロセスに通すために、一連の明確で連続した加熱ゾーンに編成されています。これらのゾーンには通常、乾燥、予熱、反応(または焼成)、そして場合によっては保温または冷却が含まれ、それぞれが特定の温度に維持されます。この区分により、材料の変換の各段階(水分除去から最終的な化学変化の誘発まで)を個別に制御できます。

加熱ゾーンの基本的な目的は、単に熱を加えることではなく、制御された熱の旅を作り出すことです。各ゾーンでの温度と時間を管理することで、材料内の化学反応と物理的変化を正確に制御し、最終製品の品質と一貫性を確保できます。

ゾーン加熱の目的:材料の旅

ロータリーキルンは、材料を単一の均一な温度にさらすわけではありません。代わりに、材料が投入口から排出口へ移動する際に起こる物理的および化学的変化に合わせて、注意深く管理された温度勾配を作り出します。

乾燥&予熱ゾーン

これは、材料がキルンに入った後の最初の段階です。主な機能は、自由水分または結合水分を除去し、次のゾーンの高温に備えて材料の温度を徐々に上昇させることです。これにより、熱衝撃を防ぎ、後の段階での安定した反応を保証します。

反応(焼成)ゾーン

これはプロセスの中心であり、最高の温度が適用されます。このゾーン内で、炭酸塩の分解(焼成)や新しい結晶構造の形成など、意図された化学反応または相変化が発生します。このゾーンでの温度と材料の滞留時間は、最も重要なプロセスパラメータです。

保温&冷却ゾーン

主反応の後、一部のプロセスでは、反応が完了したことを確認するために材料を高温で保持する「保温」期間が必要です。その後、制御された冷却プロセスが始まります。この最終段階は、新しく形成された材料を安定させ、目的の最終特性を達成するために不可欠です。

制御の物理的構造

理論的なゾーンは、キルンの物理的設計によって実現されます。キルンの全長にわたって温度を独立して管理できることが、キルンを非常に強力な処理ツールたらしめているのです。

独立した加熱要素グループ

現代のキルンには、合金コイルや炭化ケイ素ロッドなどの加熱要素が distinct なグループに配置されています。各グループは熱ゾーンに対応し、独自の温度コントローラーとセンサーを備えています。これにより、オペレーターは乾燥ゾーンに固有の温度を設定し、反応ゾーンにははるかに高い温度を設定するなど、個別に対応できます。

キルンの傾斜と回転の役割

キルン自体は、わずかな角度(1~4%の傾斜)で設置されたゆっくりと回転する円筒です。この回転と傾斜の組み合わせにより、材料は転がりながら異なる加熱ゾーンを安定して進んでいきます。回転速度は、「滞留時間」(材料が各ゾーンに費やす時間)を制御するための主要な変数です。

効率のための向流

ほとんどの工業用ロータリーキルンは、向流システムを使用しています。固体材料は高い方の端から投入され、排出端に向かって移動します。同時に、排出端のバーナーからの高温ガスは、逆方向にキルンを上昇していきます。これは非常に効率的であり、最も高温のガスが最も処理された材料を処理し、比較的低温のガスが投入される原材料を予熱します。

主要なトレードオフを理解する

ゾーン加熱戦略の実施には課題がないわけではありません。設計と操作には、最適な結果を達成するために競合する優先事項のバランスをとることが伴います。

精度 vs. 処理量

個別に制御されるゾーンの数を増やすことで、より正確な熱プロファイルが可能になります。ただし、この複雑さは、最大処理速度や処理量を制限する場合があります。より単純なプロセスでは、出力の最大化のために、より少なく、より広範なゾーンが有利になることがあります。

エネルギー消費 vs. 製品品質

複数のゾーンで非常に特定の高温度を維持するには、かなりのエネルギーが必要です。そのエネルギーコストと、より高純度またはより一貫した最終製品を達成することによって得られる付加価値のバランスを取る必要があります。過剰な処理や不必要に高い温度の使用は、非効率性の一般的な原因です。

材料特性と滞留時間

普遍的なゾーニングプロファイルというものはありません。理想的な温度、ゾーン数、および滞留時間は、処理される特定の材料に完全に依存します。石灰石の焼成に最適化された設定は、鉱物の処理や高度な材料の合成には効果的ではありません。

キルンのゾーニングを目標に合わせる

最適なゾーニング戦略は、あなたの主な目標によって決定されます。適切に設計された熱プロファイルは、効率的なプロセスと無駄なプロセスを分けるものです。

- 主な焦点が最大処理量である場合:コア反応に十分な、より少なく広範な加熱ゾーンを使用し、材料を効率的に移動させるために回転速度を最適化します。

- 主な焦点が高純度製品仕様である場合:不要な副反応を防ぐために、より多くの狭い、独立して制御されるゾーンを採用して、非常に正確な温度勾配を作成します。

- 主な焦点がエネルギー効率である場合:向流設計を活用し、耐火ライニングが熱損失を最小限に抑えるために適切に維持されていることを確認し、ゾーン温度を反応に必要な温度より高く設定しないでください。

最終的に、キルンの熱ゾーンをマスターすることは、最終製品の特性と品質を制御することに他なりません。

要約表:

| 加熱ゾーン | 機能 | 主な特徴 |

|---|---|---|

| 乾燥&予熱 | 水分除去、熱衝撃を防ぐために材料を予熱 | 緩やかな温度上昇、初期段階 |

| 反応(焼成) | 高温で化学反応または相変化を誘発 | 最高温度、材料変換に不可欠 |

| 保温&冷却 | 反応の完了を確保し、材料の特性を安定化 | 制御された冷却、製品品質のための最終段階 |

研究室の熱処理を強化する準備はできていますか? KINTEKは、正確なゾーン加熱を備えたカスタムロータリーキルンを含む、高度な高温炉ソリューションを専門としています。卓越した研究開発と自社製造を活かし、マッフル炉、管状炉、ロータリー炉、真空炉&雰囲気炉、CVD/PECVDシステムを提供しています。当社の深いカスタマイズ能力により、お客様の独自の実験ニーズが満たされ、最適な効率と製品品質が実現されます。今すぐお問い合わせください。プロセスをサポートする方法についてご相談ください!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 活性炭の再生のための電気回転式炉の小さい回転式炉